Jakie są zalety akcesoriów z tytułu zębów cynkowych, które odrzucają?

03-08-2025 Właściwości materiału i zdolność adaptacji strukturalnej

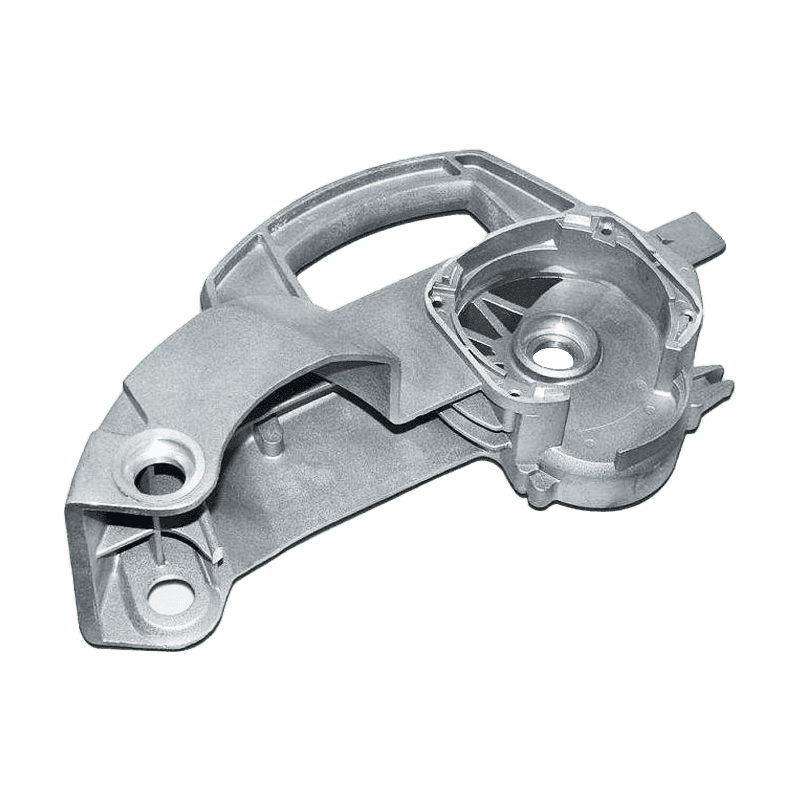

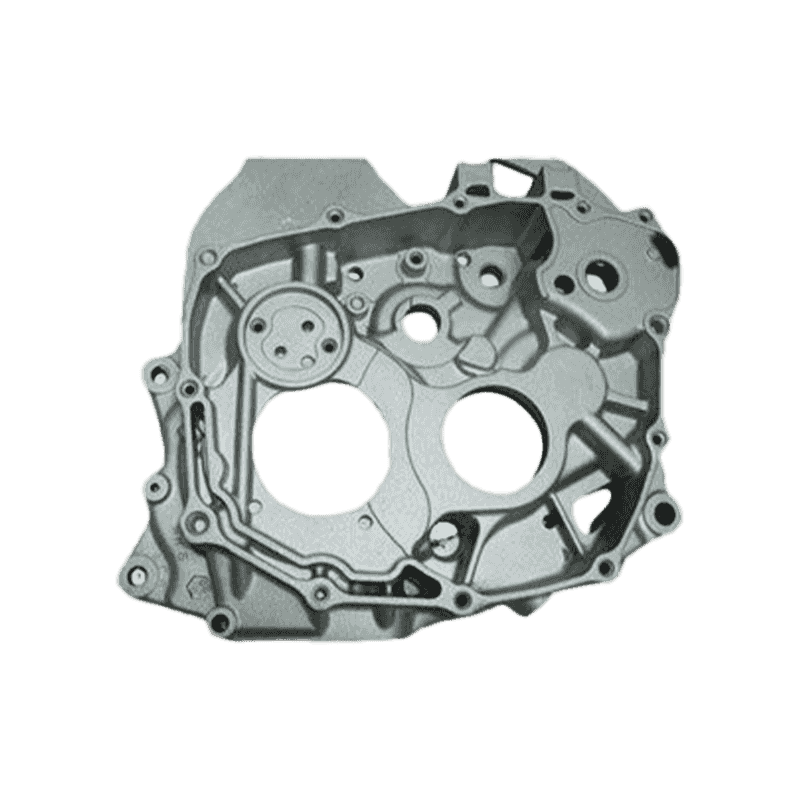

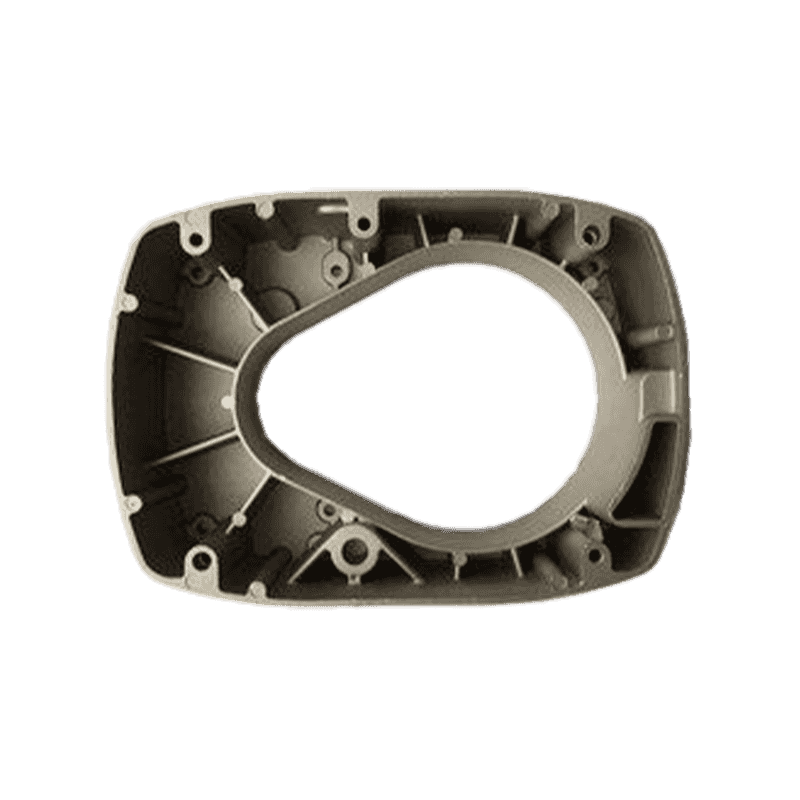

Jako ważny materiał dla odlewanie złączek elektrycznych , stop cynku ma dobrą płynność i niską temperaturę topnienia, co umożliwia dobrze wypełnienie drobnej struktury formy podczas procesu odlewania i realizacja formowania części złożonych w kształcie. Ta charakterystyka jest bardzo odpowiednia dla potrzeb produkcyjnych wyposażenia elektronów, ponieważ wewnętrzne części narzędzia często wymagają drobnych struktur i złożonych kształtów geometrycznych. Wytrzymałość i plastyczność stopu cynku zapewniają również pewien odporność na uderzenie części podczas użytkowania, co czyni je stabilnymi w różnych środowiskach pracy. W połączeniu z różnymi typami narzędzi właściwości materiału można zoptymalizować, dostosowując skład stopowy, aby spełnić wymagania różnych elektronarzędzi do odporności na zużycie, siły i jakości powierzchni podczas użytkowania.

Precyzja i stabilność odlewni

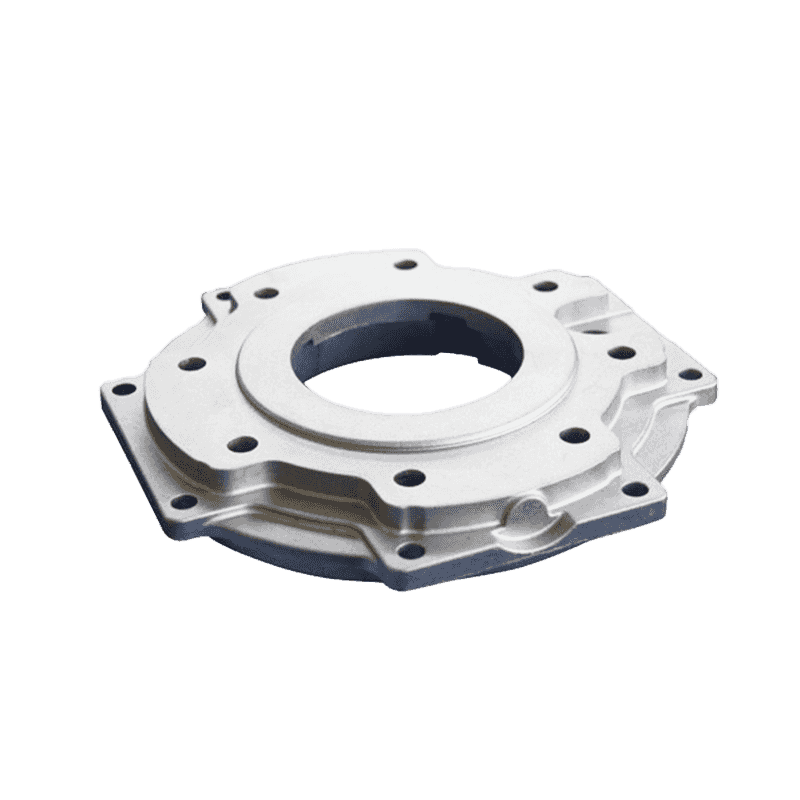

Technologia odrzutowa wykazuje wysoką dokładność wymiarową i powtarzalność w produkcji zestawów elektrowni stopu cynku, co jest kluczowe dla zamienności i dokładności montażu części elektrowniach. Dzięki rozsądnej konstrukcji pleśni i precyzyjnej kontroli procesu części odlewane przez matryce mogą osiągnąć niższy zakres tolerancji wymiarowej, co pomaga zmniejszyć późniejsze połączenia obróbki, zmniejszając w ten sposób ogólny koszt produkcji. W długoterminowej produkcji cynk strzały cynk może również utrzymać wysoką spójność, zapewniając, że kształt i wydajność tej samej partii produktów pozostają stabilne, spełniając wymagania spójności masowej produkcji. Ponadto można zastosować wewnętrzny układ chłodzenia i technologię kontroli ciśnienia w celu zmniejszenia naprężenia termicznego podczas procesu odchudzania, zmniejszając w ten sposób deformację części i wady wewnętrzne oraz poprawiając ogólną stabilność części.

Kontrola kosztów i wydajność produkcji

Cynki z stopu cynku ma również zalety kontroli kosztów. Jego niskie temperaturę topnienia i dobre charakterystyki formowania oznaczają, że sprzęt do odlewania może działać przy niższym zużyciu energii, zmniejszając w ten sposób zużycie energii w procesie produkcyjnym. W porównaniu z innymi materiałami metalowymi stopami cynku są również bardziej kontrolowane w kosztach zakupów i przetwarzania surowców. Proces odrzutowy ma wysoki stopień zautomatyzowanej zdolności produkcyjnej, co może ukończyć formowanie dużej liczby części w krótkim czasie, spełniając duży zapotrzebowanie na rynku na złagodzenie elektrowni. To nie tylko poprawia wydajność produkcji, ale także obniża koszty pracy. Ponadto, optymalizując proces produkcyjny i rozsądną konstrukcję formy, żywotność obsługi pleśni można dalej przedłużyć, zmniejszając w ten sposób dodatkowe wydatki spowodowane wymianą pleśni.

Jakość powierzchni i zdolność adaptacji po przetwarzaniu

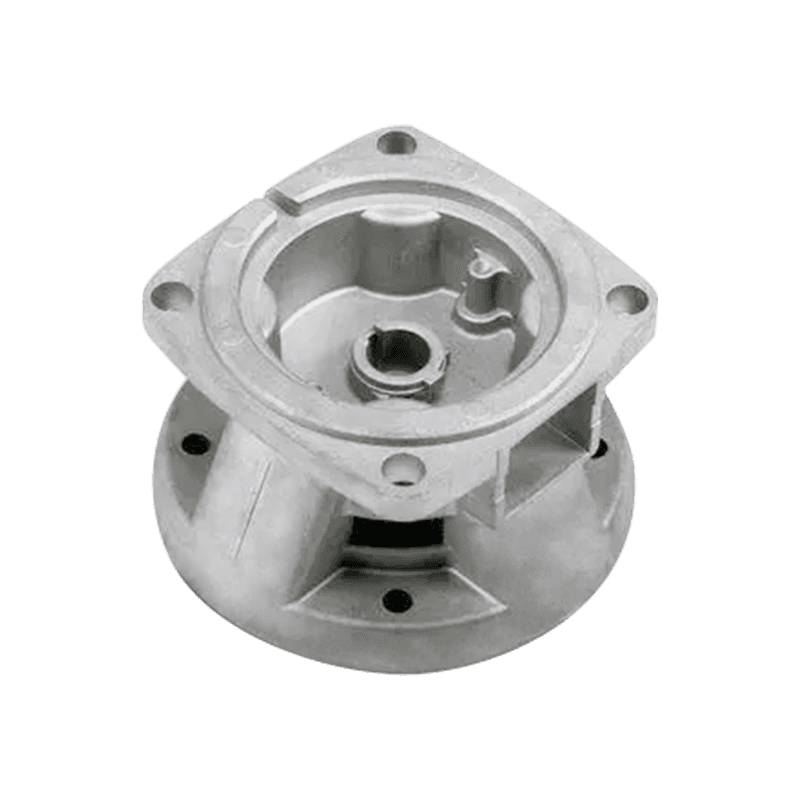

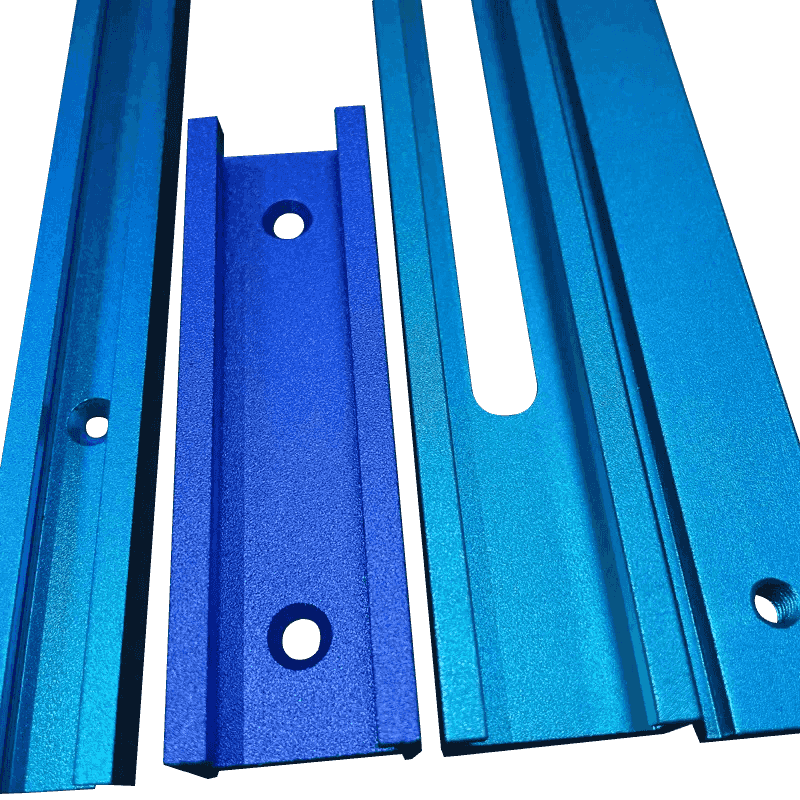

Cynki z stopu cynku mają wysokie wykończenie powierzchni, co stanowi dobry podstawowy stan do późniejszego obróbki powierzchni. W przypadku wyposażenia elektrowni obróbka powierzchni jest nie tylko związana z estetyką, ale także wymaga wymagań funkcjonalnych, takich jak odporność na korozję, odporność na zużycie i izolacja. Części ze stopu cynku mogą łatwo osiągnąć różne metody obróbki powierzchni, takie jak galwaniczne, opryskiwanie, anodowanie i poszycie chemiczne, aby spełnić wymagania wydajności w różnych środowiskach użytkowania. W przemyśle elektrycznym części są często narażone na wilgoć, kurz i tłuste środowiska. Po właściwym obróbce powierzchni złącze ze stopu cynku mogą lepiej przeciwstawić się korozji i nosić i przedłużyć żywotność usług.

Równowaga między lekką strukturą a siłą

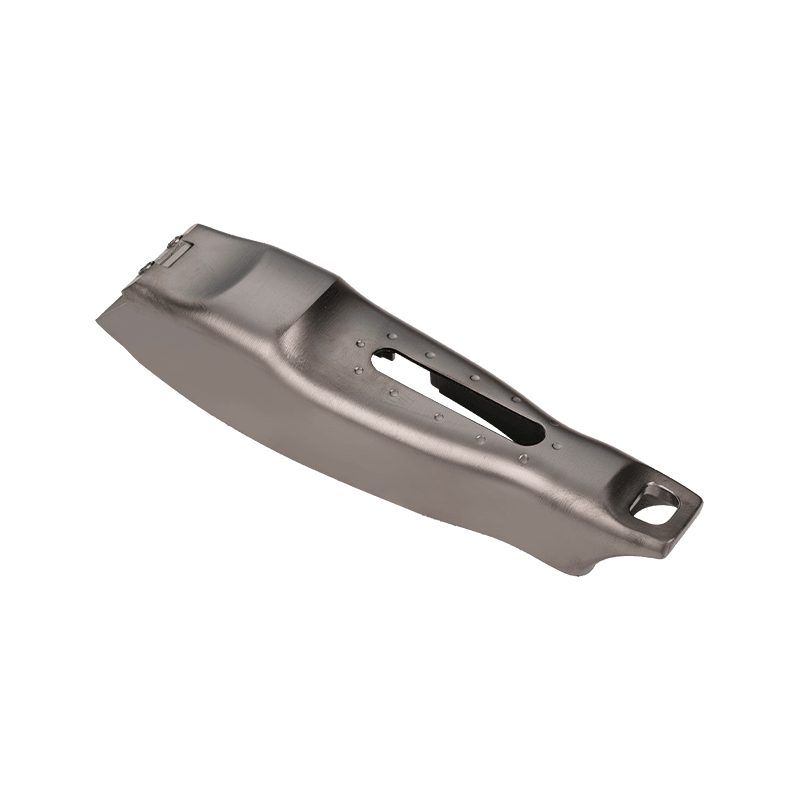

W nowoczesnym projektowaniu elektroenergetycznym równowaga między lekką i strukturalną wytrzymałością jest jednym z podstawowych celów. Stop cynkowy ma wysoką gęstość, ale umożliwia cieńsze formowanie grubości ściany, co umożliwia osiągnięcie lekkiej konstrukcji części podczas spełnienia wymagań wytrzymałościowych. Optymalizując konstrukcję konstrukcyjną i rozkład grubości ściany, zużycie materiału można zmniejszyć, a ogólną wagę można zmniejszyć, poprawiając w ten sposób przenośność i komfort pracy narzędzia. Dla użytkowników ta kombinacja lekkości i trwałości może poprawić wrażenia z użycia narzędzia, szczególnie w przypadku operacji długoterminowych lub okazji o wysokich wymaganiach przenośnych.

Kontrola wad i ulepszanie procesu

W procesie odlewniczym złączników elektrowni stopu cynkowego, porów, zimnych zamknięć i wad powierzchniowych są powszechnymi problemami jakości. Aby zmniejszyć wpływ tych wad na wydajność części, można wprowadzić ulepszenia poprzez odlewanie matrycy próżni, powolne wypełnienie, zoptymalizowany układ bramki i wydechowy oraz inne środki procesowe. Za pomocą zaawansowanej technologii analizy przepływu pleśni potencjalne wady można przewidzieć i zmniejszyć na etapie projektowania pleśni, a stabilność procesu produkcyjnego można poprawić. Jednocześnie, dodając kanały chłodzenia pleśni i ulepszając system nalewania, można poprawić równowagę temperatury podczas procesu formowania, co poprawia jakość gotowego produktu. Kompleksowe zastosowanie tych miar ulepszeń stanowi gwarancję ogólnej kontroli jakości odlewów.

Dostosuj się do różnorodnych potrzeb elektronarzędzi

Różne rodzaje elektronarzędzi, takie jak wiertarka, maszyny do krojenia, szlifierki itp., Mają różne wymagania dotyczące wyposażenia pod względem wytrzymałości strukturalnej, odporności na zużycie, wydajności rozpraszania ciepła itp. Elastyczność projektowania odlewań z stopu cynku może dostosować się do różnorodnych wymagań struktur częściowych, szczególnie w złożonych zakrzywionych powierzchniach lub wewnętrznych żebrach. Ma dobrą formalność. Dzięki rozsądnym projektowaniu formy i regulacji procesu produkcja spersonalizowanych części można osiągnąć bez dodawania dodatkowych procesów w celu zaspokojenia specjalnych potrzeb różnych elektronarzędzi. Ta funkcja ma praktyczną wartość dla producentów elektroenergetycznych, którzy produkują wiele serii i wiele modeli produktów.

Porównanie stopu cynku z innymi materiałami

W porównaniu ze wspólnymi materiałami odrzutowymi, takimi jak stop aluminium i stop magnezu, stop cynku ma pewne zalety dokładności wymiarowej, żywotności pleśni i stabilności procesu. Chociaż stop aluminium ma niższą gęstość i jest bardziej odpowiedni dla wyjątkowo lekkich części, jego odlewana forma nosi szybciej i ma wyższe koszty długoterminowe. Stop magnezowy działa dobrze pod względem masy, ale koszt materiału i kontrola procesu są trudniejsze. Natomiast stop cynku jest bardziej zrównoważony pod względem kompleksowych kosztów, wydajności produkcji i dokładności gotowego produktu, co czyni go wspólnym wyborem dla wielu producentów akcesoriów elektroenergetycznych.

Porównanie wydajności stopu cynku z innymi materiałami odlewanymi

| Tworzywo | Dokładność wymiarowa | Życie pleśni | Tworzenie złożoności | Koszt surowca | Gęstość |

|---|---|---|---|---|---|

| Stop cynkowy | Wysoki | Długi | Wysoki | Średni | Wysoki |

| Stop aluminium | Średni | Średni | Średni | Średni | Średni |

| Stop magnezowy | Średni | Krótki | Średni | Wysoki | Niski |

Zrównoważony rozwój i recykling

Zgodnie z obecnym trendem produkcji zielonej recykling materiałów stał się ważnym wskaźnikiem troski przedsiębiorstw. Stop cynkowy ma wysoki wskaźnik recyklingu, a wydajność po regeneracji pozostaje stabilna, która jest odpowiednia do wtórnej produkcji odlewanej. Ustanawiając skuteczny system recyklingu, producenci mogą zmniejszyć marnotrawstwo materiałowe, zmniejszyć obciążenie środowiskowe i obniżyć koszty produkcji. Ponadto skrawki i niekwalifikowane produkty wygenerowane podczas procesu odchwytu można również ponownie wyemitować i ponownie wykorzystać w celu dalszej poprawy wydajności wykorzystania zasobów. Ta funkcja recyklingu umożliwia stopowi cynku spełnianie wymagań ochrony środowiska, jednocześnie zwiększając konkurencyjność przedsiębiorstw.

Czy jesteś zainteresowany naszymi produktami

Zostaw swoje imię i nazwisko i adres e -mail, aby natychmiast uzyskać nasze ceny i szczegóły.