Czy odlewanie ciśnieniowe cynku nadaje się do produkcji części o skomplikowanych kształtach?

22-01-2026Wprowadzenie do odlewania ciśnieniowego cynku

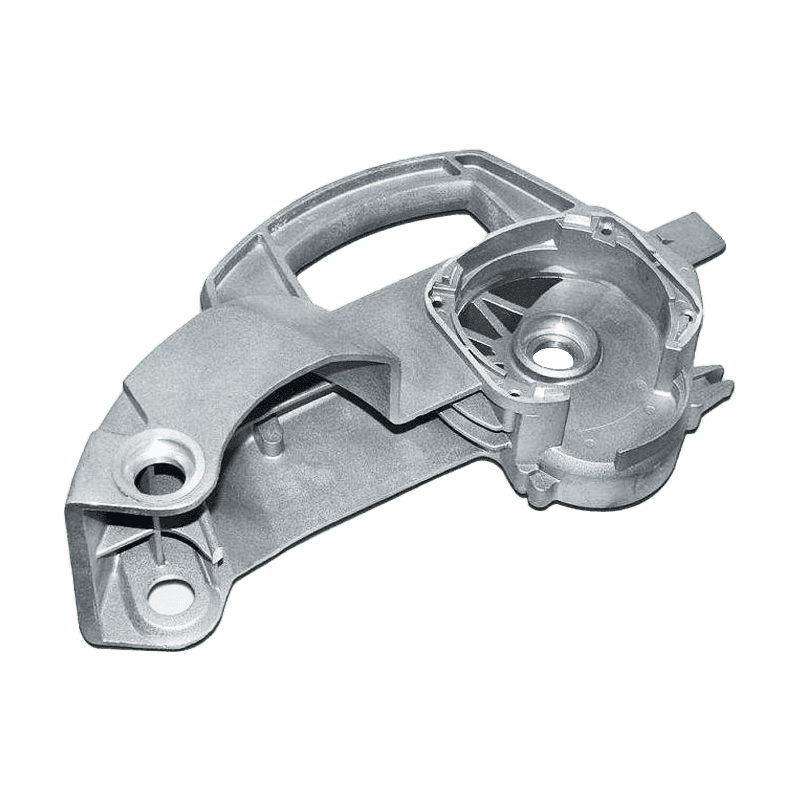

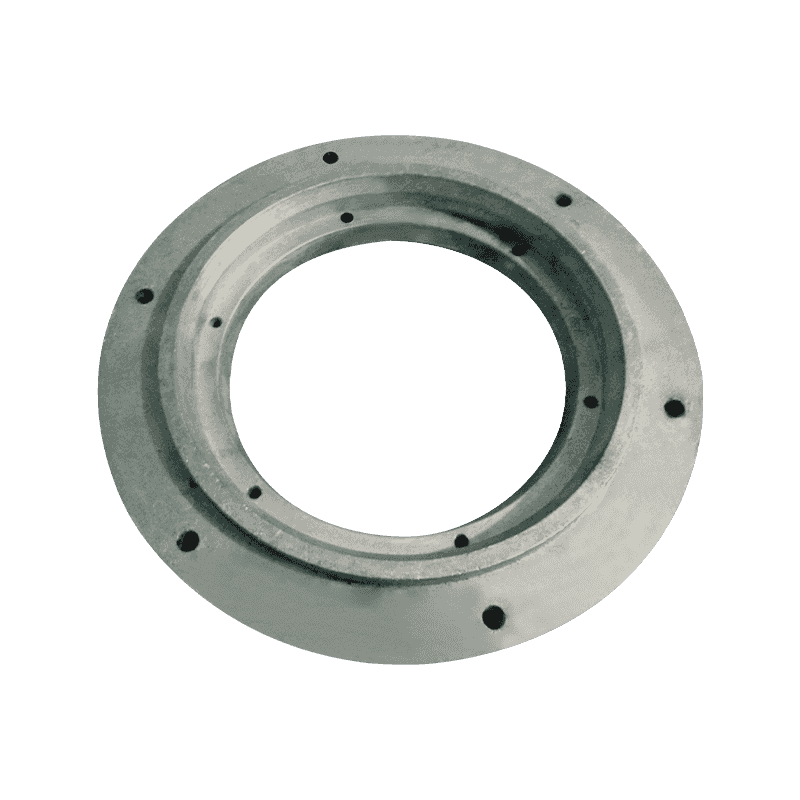

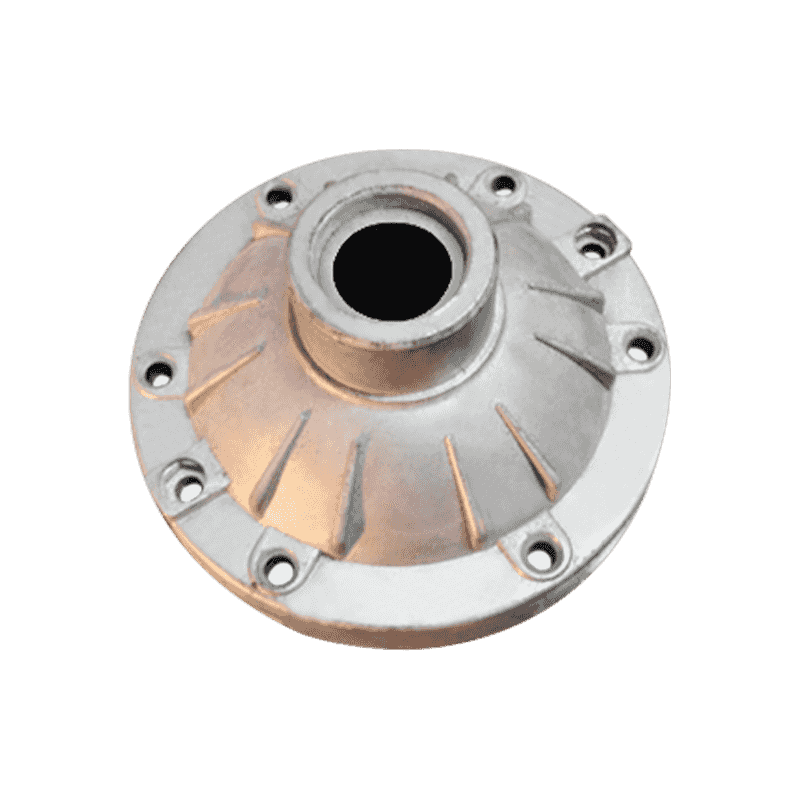

Odlewanie ciśnieniowe cynku jest szeroko stosowanym procesem produkcyjnym do produkcji części wymagających dużej precyzji, skomplikowanych kształtów i wytrzymałości. Polega na wtłaczaniu stopionego stopu cynku do formy pod wysokim ciśnieniem w celu uzyskania szczegółowych i spójnych części. Odlew cynkowy jest często wybierany do zastosowań w różnych gałęziach przemysłu, w tym w motoryzacji, elektronice i towarach konsumenckich, ze względu na połączenie opłacalności, łatwości produkcji i możliwości wytwarzania komponentów o skomplikowanych konstrukcjach. Jednakże przydatność odlewu ciśnieniowego cynku do produkcji części o skomplikowanych kształtach jest ważnym czynnikiem, który wymaga zrozumienia zalet i ograniczeń procesu.

Zrozumienie procesu odlewania ciśnieniowego cynku

Proces odlewania ciśnieniowego cynku rozpoczyna się od stopienia stopu cynku w piecu, a następnie wtryskiwania go do formy pod wysokim ciśnieniem. Forma, zwykle wykonana z hartowanej stali, została starannie zaprojektowana, aby umożliwić płynny przepływ stopionego metalu do wnęk i wypełnienie każdego szczegółu formy. Gdy metal ostygnie i zestali się, formę otwiera się i usuwa się odlew. Proces jest wysoce wydajny, oferuje szybkie cykle produkcyjne i możliwość wytwarzania części o doskonałej dokładności wymiarowej i wykończeniu powierzchni.

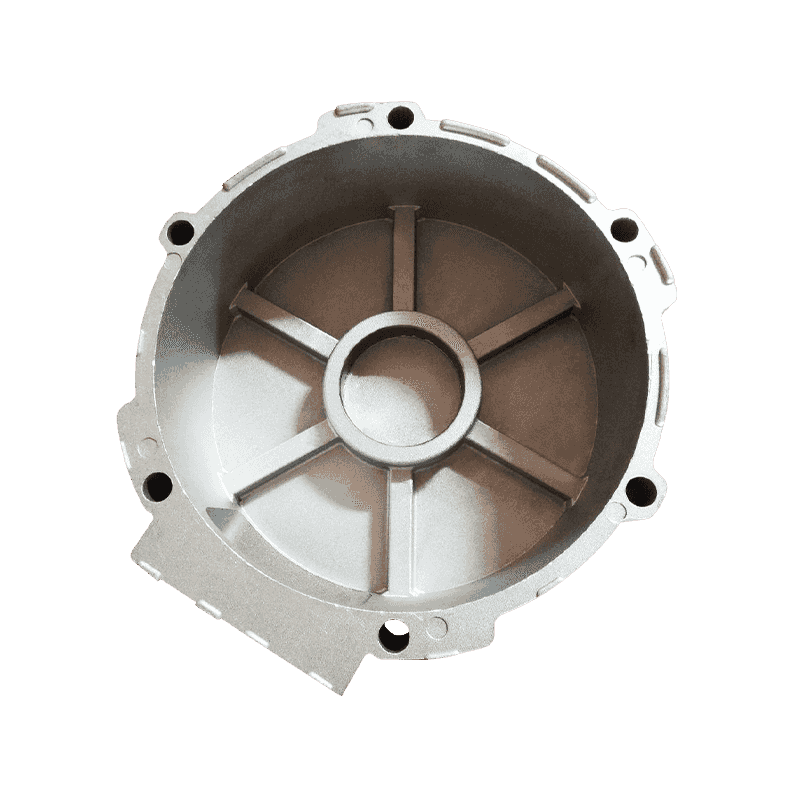

Odlewanie ciśnieniowe cynku jest szczególnie korzystne przy produkcji części w dużych ilościach, ponieważ pozwala na szybką produkcję przy minimalnych stratach materiału. W procesie tym można wytwarzać części o cienkich ściankach, wąskich tolerancjach i drobnych szczegółach, dzięki czemu nadaje się do tworzenia komponentów o złożonej geometrii. Ponadto stopy cynku stosowane w odlewach ciśnieniowych zapewniają dobre właściwości mechaniczne, w tym wytrzymałość, trwałość i odporność na korozję, które wpływają na jakość gotowych części.

Możliwości odlewania ciśnieniowego cynku dla skomplikowanych kształtów

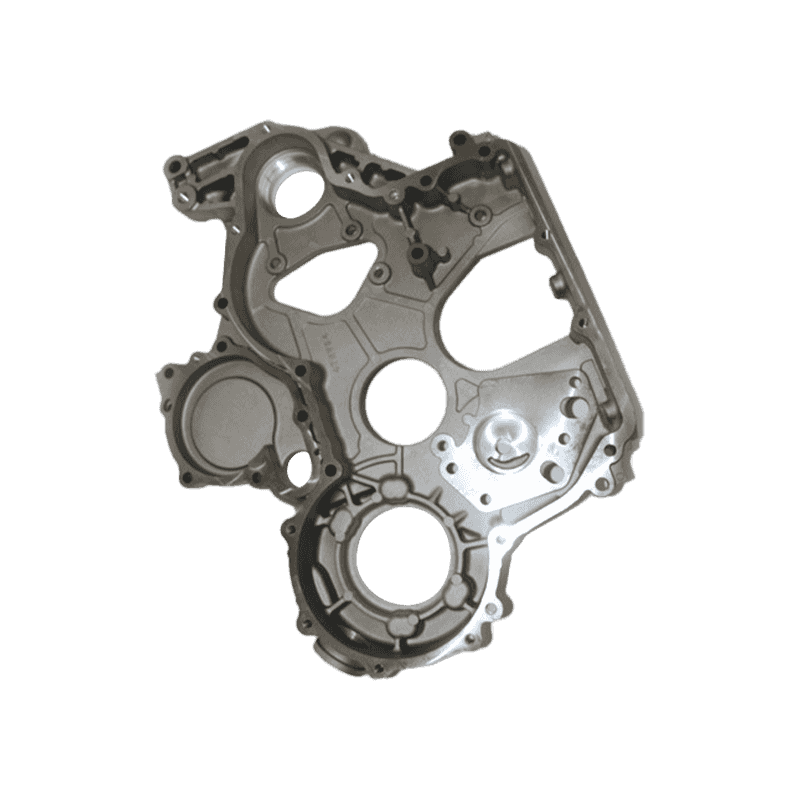

Jeden z kluczowych powodów odlew cynkowy jest uważany za odpowiedni do wytwarzania skomplikowanych kształtów, ze względu na jego zdolność do replikowania skomplikowanych projektów z dużą precyzją. Proces wtryskiwania pod wysokim ciśnieniem zapewnia, że stopiony cynk wypełnia każdy szczegół formy, nawet w przypadku części o drobnych cechach, takich jak podcięcia, cienkie ścianki i skomplikowane wzory. Możliwość ta pozwala projektantom tworzyć komponenty, które w innym przypadku byłyby trudne do wyprodukowania przy użyciu tradycyjnych metod, takich jak obróbka skrawaniem lub odlewanie.

Na przykład odlewanie ciśnieniowe cynku pozwala wytwarzać części o złożonych cechach wewnętrznych, takich jak kanały lub wnęki, które często są wymagane w komponentach samochodowych lub elektronicznych. Możliwość wykonania części z podcięciami, czyli cechami, których nie da się łatwo usunąć z formy, to kolejna istotna zaleta procesu odlewania ciśnieniowego cynku. Jest to możliwe dzięki konstrukcji formy, która może obejmować ruchome rdzenie lub prowadnice, które umożliwiają tworzenie podcięć bez naruszania integralności formy.

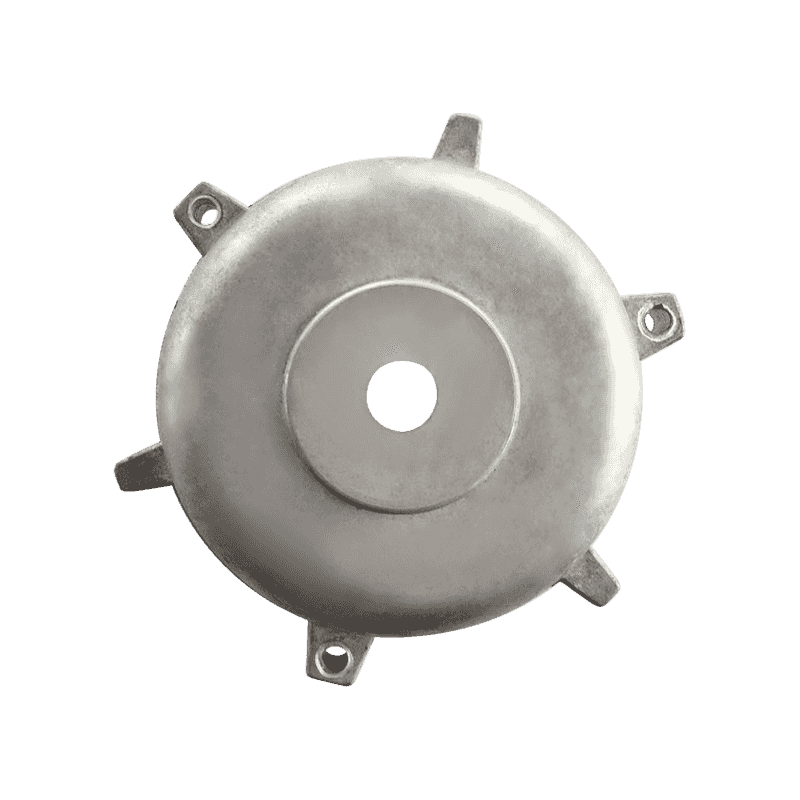

Dodatkowo możliwość tworzenia cienkościennych części jest jedną z istotnych zalet odlewania ciśnieniowego cynku. Części o cienkich ściankach można wytwarzać z dużą precyzją, co pozwala na produkcję lekkich i wydajnych komponentów o złożonej geometrii. Jest to szczególnie ważne w branżach takich jak produkcja samochodów, gdzie priorytetem jest zmniejszenie masy części bez utraty wytrzymałości.

Ograniczenia w wytwarzaniu skomplikowanych kształtów

Chociaż odlewanie ciśnieniowe cynku dobrze nadaje się do wielu skomplikowanych kształtów, istnieją pewne ograniczenia, które należy wziąć pod uwagę przy ocenie jego przydatności do produkcji skomplikowanych części. Głównym ograniczeniem jest złożoność projektu formy i związany z tym koszt. Forma stosowana do odlewania ciśnieniowego jest zwykle wykonana z hartowanej stali, której produkcja może być kosztowna, szczególnie w przypadku części o skomplikowanych konstrukcjach. Projekt formy należy dokładnie zaplanować, aby zapewnić prawidłowy przepływ stopionego metalu do wszystkich części formy i możliwość łatwego wyjęcia części po schłodzeniu.

Inną kwestią jest potrzeba precyzyjnego projektu formy, aby uwzględnić takie elementy, jak podcięcia lub otwory. Chociaż przesuwanie rdzeni i prowadnic może pomóc w osiągnięciu tych funkcji, ich włączenie może zwiększyć złożoność i koszt formy. Ponadto im bardziej złożona konstrukcja formy, tym większym wyzwaniem staje się utrzymanie wąskich tolerancji i zapewnienie dokładności gotowych części. W niektórych przypadkach może być konieczne dodanie dodatkowych etapów obróbki końcowej, takich jak obróbka skrawaniem lub polerowanie, w celu uzyskania pożądanego wykończenia powierzchni lub dokładności wymiarowej.

Co więcej, odlewanie ciśnieniowe cynku na ogół nie nadaje się do części o bardzo głębokich lub bardzo skomplikowanych wnękach wewnętrznych. Przepływ stopionego cynku może być trudny do kontrolowania podczas wypełniania skomplikowanych, głębokich sekcji formy, co może skutkować niekompletnymi wypełnieniami lub pustymi przestrzeniami w części. W takich przypadkach bardziej odpowiednie mogą być alternatywne metody produkcji, takie jak formowanie wtryskowe lub odlewanie tworzyw sztucznych, ponieważ mogą one lepiej dostosować się do bardziej złożonych geometrii wewnętrznych.

Rozważania materiałowe dla skomplikowanych części

Materiał stosowany do odlewania ciśnieniowego cynku również odgrywa kluczową rolę w określeniu, czy nadaje się on do wytwarzania skomplikowanych kształtów. Stopy cynku, takie jak Zamak, są powszechnie stosowane w odlewnictwie ciśnieniowym ze względu na ich doskonałą lejność, wytrzymałość i odporność na korozję. Stopy te można formować w skomplikowane kształty z dużą precyzją, co czyni je idealnymi do produkcji złożonych komponentów do różnych zastosowań.

Jednakże właściwości mechaniczne stopów cynku nie są tak mocne jak innych metali, takich jak aluminium czy stal. Chociaż części z odlewów cynkowych są trwałe i odporne na korozję, mogą nie nadawać się do zastosowań wymagających dużej wytrzymałości lub odporności na ekstremalne warunki, takie jak wysokie temperatury lub duże obciążenia mechaniczne. Projektując złożone części, należy wziąć pod uwagę właściwości materiału, aby mieć pewność, że gotowa część spełni niezbędne wymagania eksploatacyjne. W niektórych przypadkach zastosowanie odlewu ciśnieniowego cynku może być ograniczone koniecznością stosowania materiałów o wyższej wytrzymałości, w takim przypadku bardziej odpowiednie mogą być inne procesy odlewania lub materiały.

Elastyczność projektowania w odlewach ciśnieniowych cynku

Odlew cynkowy zapewnia znaczną elastyczność projektowania, co jest kolejnym powodem, dla którego nadaje się do produkcji części o skomplikowanych kształtach. Proces ten zapewnia wysoki stopień precyzji, umożliwiając tworzenie części o skomplikowanych szczegółach powierzchni, teksturach i cechach, które byłyby trudne lub czasochłonne do osiągnięcia innymi metodami produkcji. Projektanci mogą uwzględniać w swoich projektach złożone geometrie, takie jak żebra, występy i otwory, nie martwiąc się o znaczny wzrost czasu i kosztów produkcji.

Możliwość wytwarzania części o cienkich ściankach i wąskich tolerancjach również zwiększa elastyczność projektowania odlewów ciśnieniowych cynku. Części cienkościenne można wytwarzać bez utraty wytrzymałości i stabilności, co czyni je idealnymi do lekkich zastosowań, w których problemem jest przestrzeń i waga. Jest to szczególnie ważne w branżach takich jak produkcja samochodów, gdzie zmniejszenie masy komponentów może poprawić efektywność paliwową i ogólną wydajność.

Dodatkowo odlewanie ciśnieniowe cynku pozwala na integrację wielu funkcji w jednej części. W wielu przypadkach części, które tradycyjnie wymagałyby wielu etapów produkcji lub procesów montażu, można utworzyć w jednym kroku, redukując całkowite koszty produkcji i czas realizacji. Ta elastyczność projektowania jest jednym z powodów, dla których odlewy ciśnieniowe cynku są szeroko stosowane do produkcji skomplikowanych części w branżach takich jak motoryzacja, elektronika i towary konsumpcyjne.

Obróbka końcowa i wykańczanie skomplikowanych części

Po zakończeniu procesu odlewania ciśnieniowego cynku często konieczne jest wykonanie operacji obróbki końcowej i wykańczania, aby osiągnąć pożądaną jakość powierzchni, dokładność i wydajność części. Typowe techniki obróbki końcowej obejmują obróbkę skrawaniem, polerowanie, obróbkę powierzchniową i nakładanie powłok. Procesy te są szczególnie ważne w przypadku części o skomplikowanych kształtach, ponieważ mogą pomóc w usunięciu wszelkich niedoskonałości lub różnic w odlewie, które mogły wystąpić podczas procesu produkcyjnego.

Obróbkę skrawaniem powszechnie stosuje się w celu usunięcia nadmiaru materiału, takiego jak wypływki lub zadziory, z części i uzyskania węższych tolerancji. Jest to szczególnie ważne w przypadku części o skomplikowanych elementach lub drobnych szczegółach, które wymagają precyzyjnych wymiarów. W celu poprawy wyglądu i odporności części na korozję można również zastosować polerowanie i obróbkę powierzchniową, taką jak malowanie proszkowe lub galwanizacja. Te operacje wykończeniowe pozwalają na większą elastyczność projektowania, ponieważ części można dostosować do wymagań estetycznych i funkcjonalnych.

Zastosowania odlewów ciśnieniowych cynku do skomplikowanych części

Pomimo swoich ograniczeń, odlew ciśnieniowy cynku pozostaje popularnym wyborem do produkcji części o skomplikowanych kształtach w różnych gałęziach przemysłu. Na przykład przemysł motoryzacyjny szeroko wykorzystuje odlewy ciśnieniowe cynku do produkcji komponentów, takich jak obudowy, wsporniki i złącza, które wymagają zarówno wytrzymałości, jak i skomplikowanych cech konstrukcyjnych. Producenci elektroniki polegają również na odlewach ciśnieniowych cynku przy tworzeniu części takich jak radiatory, obudowy i złącza elektryczne, które często wymagają złożonej geometrii i dużej precyzji.

W branży dóbr konsumpcyjnych odlew ciśnieniowy cynku wykorzystuje się do produkcji takich komponentów, jak okucia do drzwi, przedmioty dekoracyjne i części urządzeń. Możliwość tworzenia skomplikowanych kształtów przy stosunkowo niskim koszcie sprawia, że odlewy ciśnieniowe z cynku są idealnym wyborem do zastosowań, gdzie ważna jest zarówno estetyka, jak i funkcjonalność. Ogólnie rzecz biorąc, zdolność odlewu ciśnieniowego cynku do wytwarzania wysokiej jakości części o skomplikowanych kształtach po konkurencyjnej cenie sprawia, że nadaje się on do szerokiego zakresu branż.

Czy jesteś zainteresowany naszymi produktami

Zostaw swoje imię i nazwisko i adres e -mail, aby natychmiast uzyskać nasze ceny i szczegóły.