Jak zmniejszyć zużycie form i wydłużyć ich żywotność w odlewaniu ciśnieniowym aluminium?

11-12-2025Wprowadzenie do zużycia form w odlewach ciśnieniowych aluminium

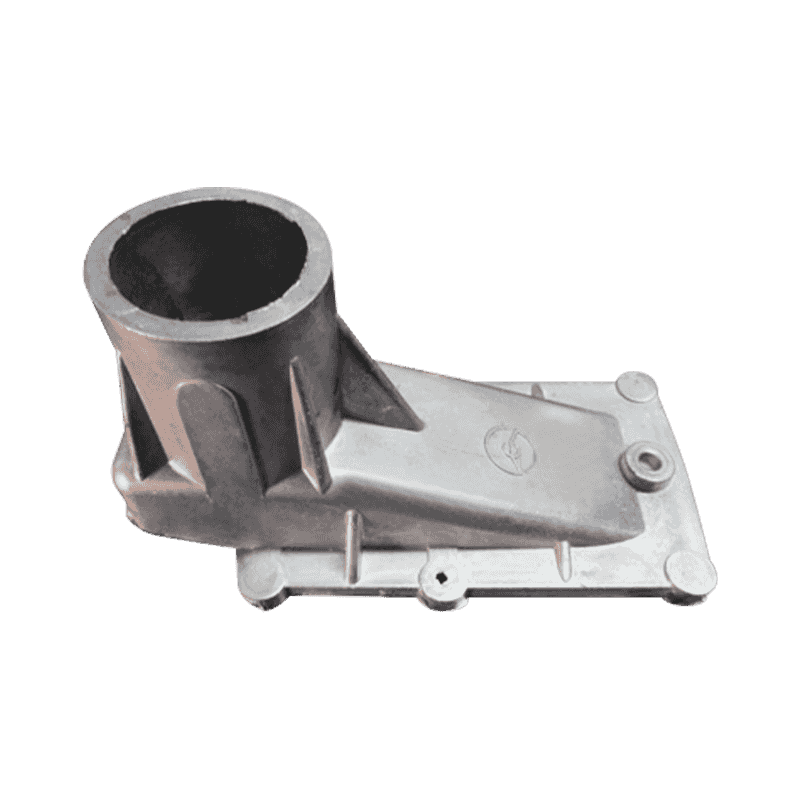

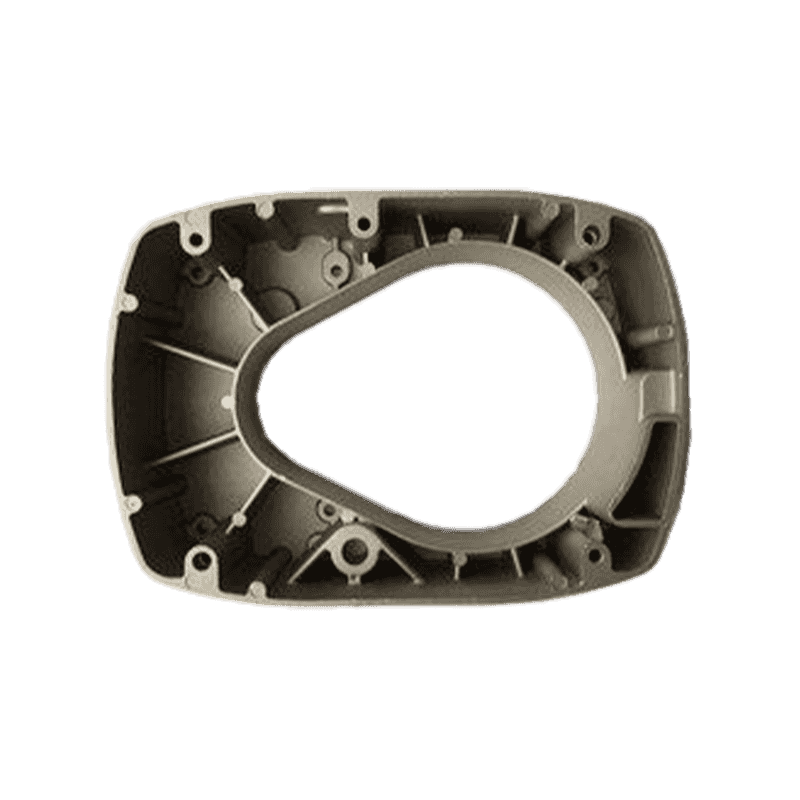

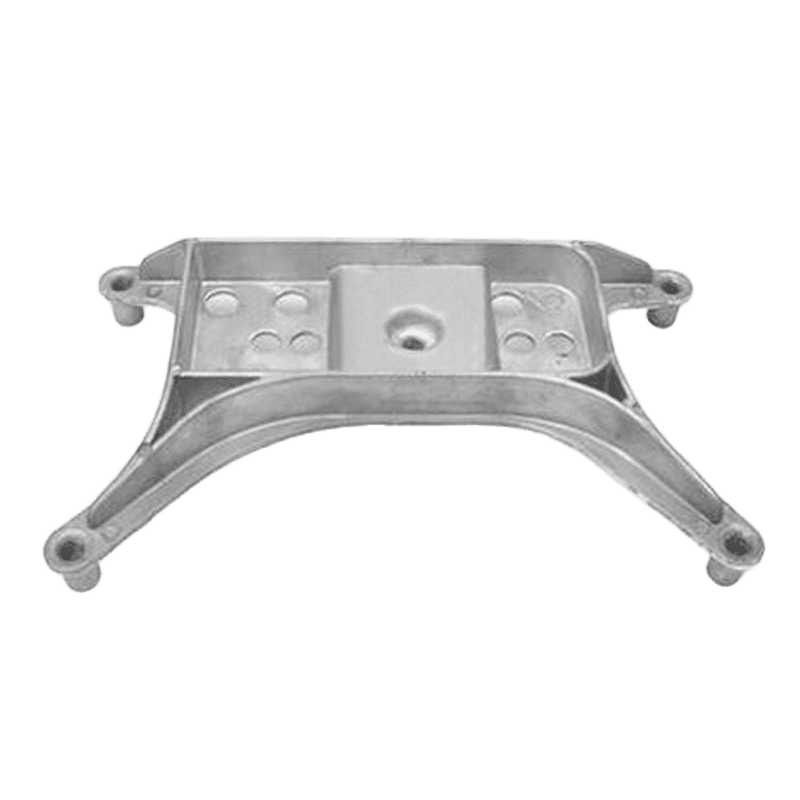

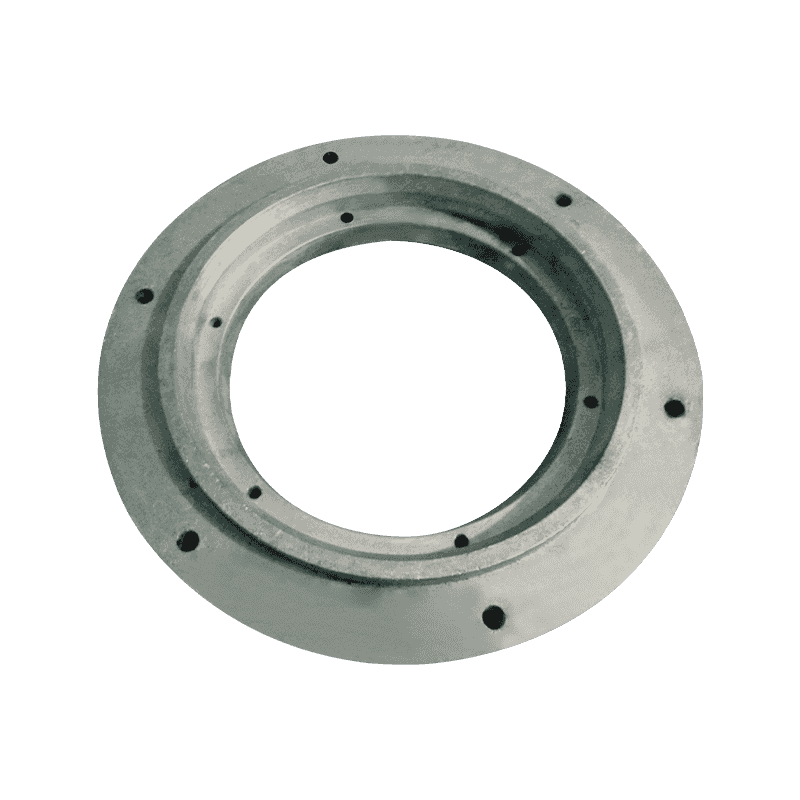

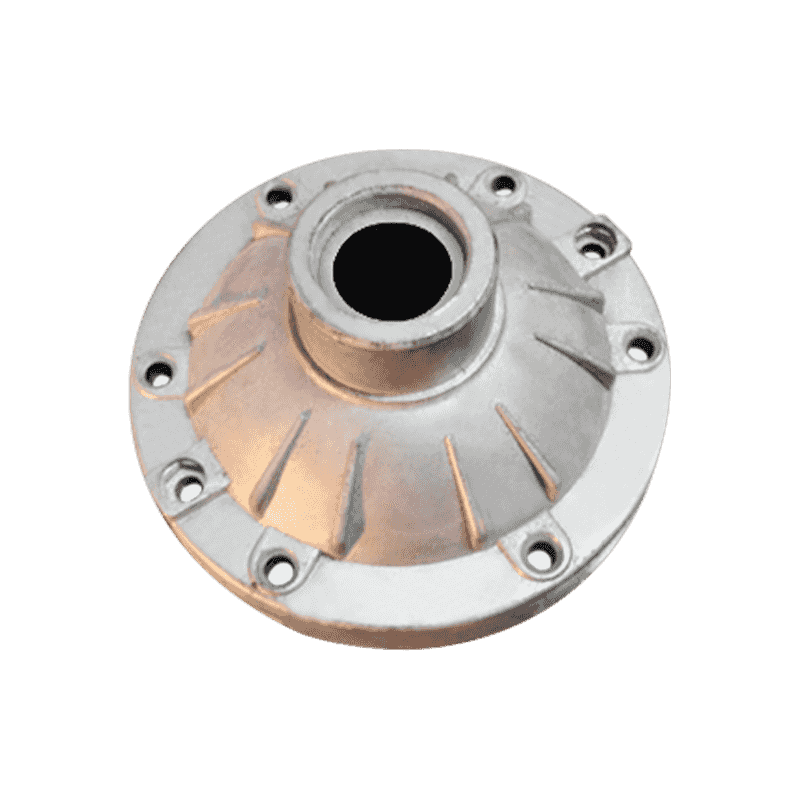

Odlewanie ciśnieniowe aluminium jest szeroko stosowanym procesem produkcyjnym polegającym na wtryskiwaniu stopionego aluminium do formy pod wysokim ciśnieniem. Proces ten jest niezbędny do wytwarzania precyzyjnych komponentów w takich branżach jak motoryzacja, lotnictwo i elektronika. Jednak jednym z głównych wyzwań w odlew ciśnieniowy aluminium jest zużycie form. Zużycie formy może znacząco skrócić jej żywotność, prowadząc do wydłużenia przestojów, wyższych kosztów konserwacji i zmniejszenia wydajności produkcji. Dlatego zrozumienie, jak zarządzać zużyciem formy i go ograniczać, ma kluczowe znaczenie dla zwiększenia trwałości i opłacalności procesu odlewania ciśnieniowego.

Zrozumienie przyczyn zużycia pleśni

Zużycie formy w odlewach ciśnieniowych aluminium występuje z powodu kilku czynników. Do najczęstszych przyczyn zużycia formy zaliczają się cykle termiczne, naprężenia mechaniczne, erozja i korozja. Czynniki te mogą z czasem powodować degradację materiału formy, prowadząc do pęknięć, chropowatości powierzchni i innych defektów, które pogarszają jakość odlewów i skracają żywotność formy.

Cykl termiczny odnosi się do powtarzającego się ogrzewania i chłodzenia formy podczas procesu odlewania. Wtryskiwane do formy roztopione aluminium szybko się ochładza i twardnieje, co powoduje, że forma ulega znacznym wahaniom temperatury. Te zmiany temperatury mogą prowadzić do rozszerzalności i skurczu termicznego, co może powodować mikropęknięcia w materiale formy, co ostatecznie prowadzi do uszkodzenia formy.

Naprężenia mechaniczne powstają, gdy roztopione aluminium styka się z wnęką formy pod wysokim ciśnieniem. Siła wywierana przez aluminium może powodować ścieranie i zużycie powierzchni formy, szczególnie w obszarach, w których stopiony metal przepływa z największą prędkością. Może to spowodować erozję powierzchni formy, prowadząc do bardziej szorstkiego wykończenia i zmniejszonej dokładności wymiarowej końcowego odlewu.

Erozja jest kolejnym kluczowym czynnikiem wpływającym na zużycie formy. Wtrysk roztopionego aluminium pod wysokim ciśnieniem może przenosić małe cząsteczki metalu, które stopniowo powodują erozję powierzchni formy. Jest to szczególnie problematyczne w obszarach o złożonej geometrii lub cienkich ścianach, gdzie przepływ metalu jest turbulentny.

Korozja jest również problemem w przypadku odlewania ciśnieniowego aluminium. Obecność wilgoci, wilgoci i niektórych substancji chemicznych w środowisku może z czasem spowodować pogorszenie stanu materiału formy, co prowadzi do powstania rdzy lub innych efektów korozyjnych, które osłabiają pleśń.

Strategie ograniczania zużycia pleśni

Ograniczanie zużycia form w odlewach ciśnieniowych aluminium wymaga wieloaspektowego podejścia, które zajmie się pierwotnymi przyczynami zużycia. Aby przedłużyć żywotność form i poprawić ogólną wydajność produkcji, można zastosować kilka strategii. Strategie te obejmują optymalizację materiałów form, ulepszenie systemów chłodzenia i ogrzewania oraz przyjęcie lepszych praktyk konserwacji.

Wybór odpowiednich materiałów na formy

Wybór materiałów na formy odgrywa kluczową rolę w zmniejszaniu zużycia i zwiększaniu żywotności form. Materiały o wysokiej przewodności cieplnej, wytrzymałości i odporności na cykle termiczne, erozję i korozję idealnie nadają się do odlewania ciśnieniowego aluminium. Niektóre popularne materiały na formy obejmują stopy stali o wysokiej wytrzymałości, takie jak H13, oraz specjalistyczne powłoki, które zwiększają odporność formy na zużycie i korozję.

Stal H13 jest powszechnie stosowana w odlewach ciśnieniowych aluminium ze względu na jej wysoką odporność na szok termiczny i zużycie. Jest w stanie wytrzymać wysokie temperatury związane z procesem odlewania i jest odporny na pękanie i degradację powierzchni. Ponadto powłoki powierzchniowe, takie jak chromowanie lub azotowanie, mogą jeszcze bardziej poprawić odporność formy na zużycie, erozję i korozję. Powłoki te tworzą twardą, trwałą powierzchnię, która jest mniej podatna na uszkodzenia spowodowane cyklami termicznymi i naprężeniami mechanicznymi.

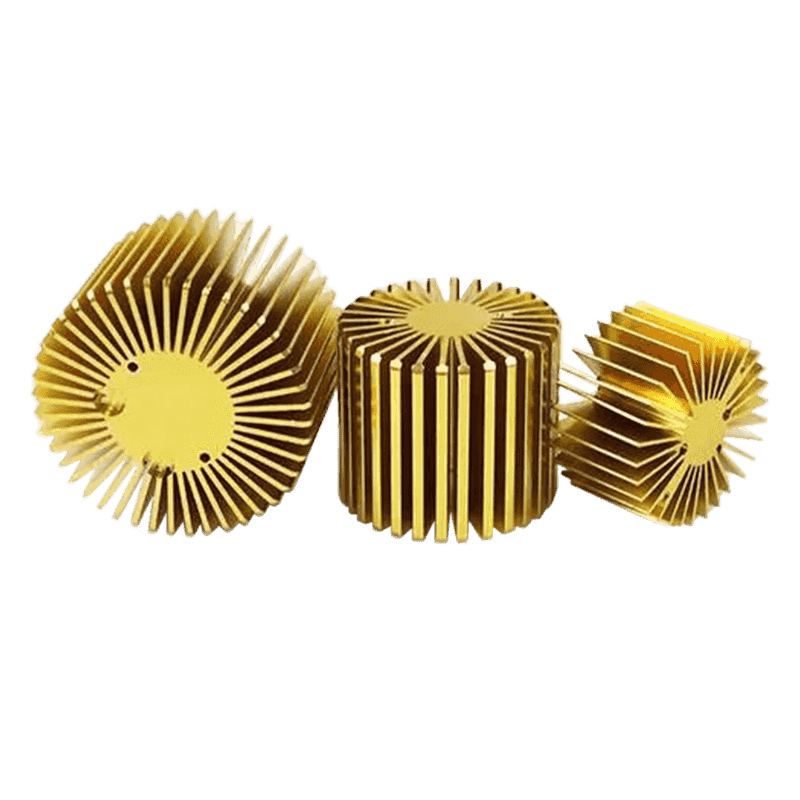

W niektórych przypadkach można rozważyć zastosowanie materiałów ceramicznych lub materiałów kompozytowych w przypadku form wymagających dodatkowej odporności na zużycie i korozję. Materiały te są szczególnie skuteczne w środowiskach, w których pleśń narażona jest na agresywne reakcje chemiczne lub wysokie temperatury.

Optymalizacja systemów chłodzenia i ogrzewania

Aby zminimalizować zużycie formy, niezbędne jest wydajne chłodzenie i ogrzewanie. Nieodpowiednie chłodzenie może powodować nadmierne gromadzenie się ciepła, co prowadzi do naprężeń termicznych i deformacji formy. Z drugiej strony zbyt agresywne chłodzenie może powodować szybkie cykle termiczne, co może nasilić powstawanie pęknięć i innych defektów w materiale formy.

Aby zoptymalizować system chłodzenia, ważne jest zaprojektowanie formy z efektywnym układem kanałów chłodzących. Dzięki temu forma jest równomiernie chłodzona i unika się gorących punktów. Właściwe chłodzenie zapobiega nierównomiernemu rozszerzaniu się i kurczeniu, co może przyczyniać się do zmęczenia cieplnego i pękania. Kanały chłodzące powinny być rozmieszczone strategicznie w obszarach formy, które podczas procesu odlewania doświadczają największej ilości ciepła, takich jak układ wlewowy i wnęka.

Oprócz optymalizacji konstrukcji formy należy dokładnie kontrolować temperaturę stopionego aluminium. Utrzymanie stałej temperatury w całym procesie odlewania pomaga zapobiegać nadmiernym wahaniom temperatury w formie. Zmniejsza to naprężenia termiczne i minimalizuje ryzyko uszkodzenia pleśni. W niektórych przypadkach zastosowanie zaawansowanych systemów monitorowania temperatury może zapewnić dane w czasie rzeczywistym na temat temperatury formy, umożliwiając lepszą kontrolę i regulacje podczas produkcji.

Zmniejszenie naprężeń mechanicznych na formie

Naprężenia mechaniczne formy można zmniejszyć kontrolując ciśnienie wtrysku i prędkość stopionego aluminium. Dostosowując parametry wtrysku, można zminimalizować siłę wywieraną na formę podczas procesu napełniania. Może to pomóc w zmniejszeniu ścierania i erozji powierzchni formy, szczególnie w obszarach, w których przepływ metalu jest najbardziej skoncentrowany.

Dodatkowo zastosowanie pionów i otworów wentylacyjnych może pomóc w kontrolowaniu przepływu stopionego aluminium, zapobiegając turbulencjom i zmniejszając prawdopodobieństwo erozji we wrażliwych obszarach formy. Właściwa konstrukcja wlewu ma również kluczowe znaczenie, aby zapewnić równomierny przepływ stopionego metalu do gniazda formy, unikając obszarów o wysokim ciśnieniu i minimalizując ryzyko zużycia.

Wdrażanie regularnej konserwacji form

Regularna konserwacja jest niezbędna, aby formy pozostały w dobrym stanie i skutecznie działały przez cały okres ich użytkowania. Czynności konserwacyjne mogą obejmować rutynowe inspekcje, czyszczenie i naprawy mające na celu usunięcie wszelkich oznak zużycia lub uszkodzeń, zanim doprowadzą one do awarii formy. Dzięki wczesnemu identyfikowaniu i rozwiązywaniu drobnych problemów można przedłużyć żywotność formy i zapobiec kosztownym przestojom lub naprawom.

Czyszczenie formy po każdym cyklu produkcyjnym jest szczególnie ważne, aby zapobiec gromadzeniu się pozostałości metalu, które mogą przyczyniać się do korozji i erozji. Do usuwania uporczywych osadów można zastosować specjalne środki czyszczące, natomiast do przywrócenia powierzchni formy, jeśli z czasem stanie się szorstka, można zastosować metody czyszczenia ściernego. Dodatkowo smarowanie ruchomych części i połączeń może pomóc zmniejszyć tarcie i zużycie podczas procesu odlewania.

Ważne jest także monitorowanie stanu układu chłodzenia formy, sprawdzanie czy nie występują blokady i nieszczelności kanałów chłodzących. Dobrze utrzymany układ chłodzenia zapewnia stałą temperaturę formy, co pomaga zapobiegać zmęczeniu cieplnemu i pękaniu. Regularne kontrole konserwacyjne mogą również zidentyfikować obszary, w których forma może ulegać nadmiernemu zużyciu, co umożliwi terminową naprawę lub wymianę.

Stosowanie powłok powierzchniowych form

Nałożenie powłok powierzchniowych na formę może zapewnić dodatkową warstwę ochrony przed zużyciem, korozją i uszkodzeniami termicznymi. Powłoki takie jak chromowanie, azotowanie lub powłoki ceramiczne pomagają poprawić twardość powierzchni formy i odporność na cykle termiczne. Powłoki te mogą znacznie wydłużyć żywotność formy, szczególnie w obszarach narażonych na duże naprężenia lub zużycie, takich jak system wlewowy i wnęka formy.

Oprócz poprawy odporności formy na zużycie, powłoki powierzchniowe mogą również poprawić wykończenie powierzchni odlewów. Gładsza powierzchnia formy zmniejsza tarcie i poprawia przepływ stopionego aluminium, co może prowadzić do lepszej jakości odlewów i mniejszego zużycia formy. Powłoki powierzchniowe ułatwiają również czyszczenie formy, ograniczając gromadzenie się resztek metalu i zapobiegając korozji.

Porównanie materiałów na formy i powłok

| Materiał/powłoka | Zalety | Typowe zastosowania |

|---|---|---|

| H13 Stal | Wysoka odporność na szok termiczny, trwała pod wysokim ciśnieniem | Powszechnie stosowane w formach do odlewania ciśnieniowego aluminium |

| Chromowanie | Poprawia twardość powierzchni, odporność na korozję | Stosowany w obszarach narażonych na duże zużycie, takich jak systemy wlewowe i wnęki |

| Azotowanie | Zwiększa twardość, odporność na zużycie i wytrzymałość zmęczeniową | Idealny do form narażonych na cykliczne zmiany temperatury |

| Powłoki ceramiczne | Odporność na wysoką temperaturę, właściwości nieprzywierające | Stosowany do form narażonych na działanie wysokiej temperatury i warunków ściernych |

Czy jesteś zainteresowany naszymi produktami

Zostaw swoje imię i nazwisko i adres e -mail, aby natychmiast uzyskać nasze ceny i szczegóły.