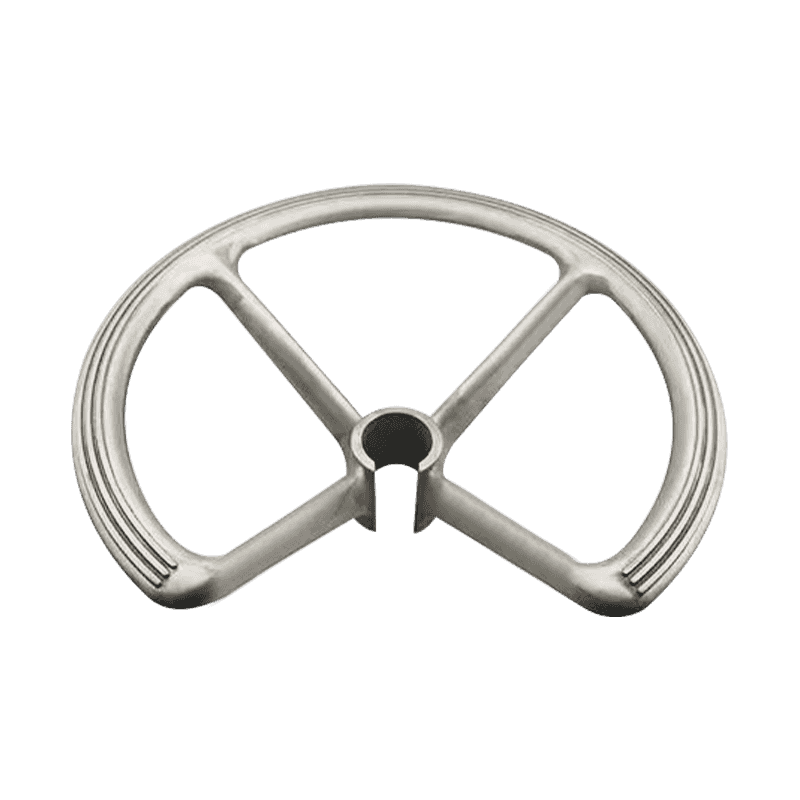

Jak zapewnić stabilność połączenia części i innych elementów odlewujących pojazdy elektryczne?

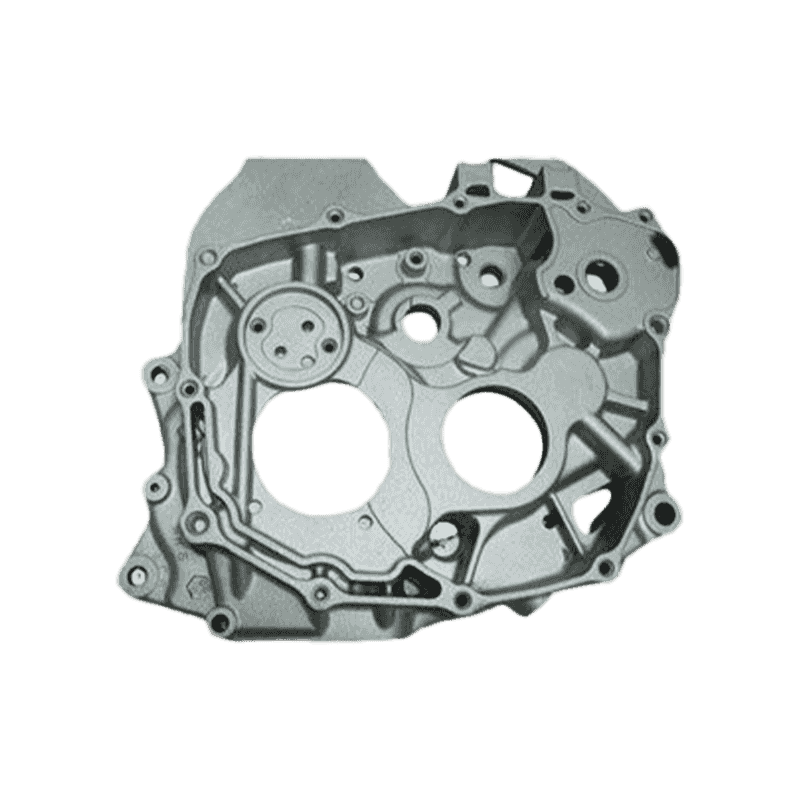

02-01-2025 Zapewnienie stabilności połączenia między Akcesoria odlewane przez pojazd elektryczny Inne komponenty to praca systematyczna, która wymaga kompleksowego rozważenia różnych czynników z wielu linków, takich jak projektowanie, wybór materiałów, proces produkcji, proces montażu i po testach. Przede wszystkim na etapie projektowania konieczne jest wybranie odpowiedniej metody połączenia zgodnie z faktycznym scenariuszem użycia i wymagań dotyczących struktury mechanicznej, takich jak połączenie gwintowane, połączenie SNAP, spawanie lub nit. Podczas projektu siła części połączenia należy dokładnie obliczyć, aby zapewnić, że może wytrzymać obciążenie dynamiczne w pracy i naprężenie zmęczeniowe w długoterminowym użyciu. Jednocześnie zakres tolerancji powinien być rozsądnie ustalony, aby zapewnić dobre dopasowanie wielkości między częściami, aby uniknąć problemów z porażką spowodowaną nadmierną luźnością lub trudnościami w montażu.

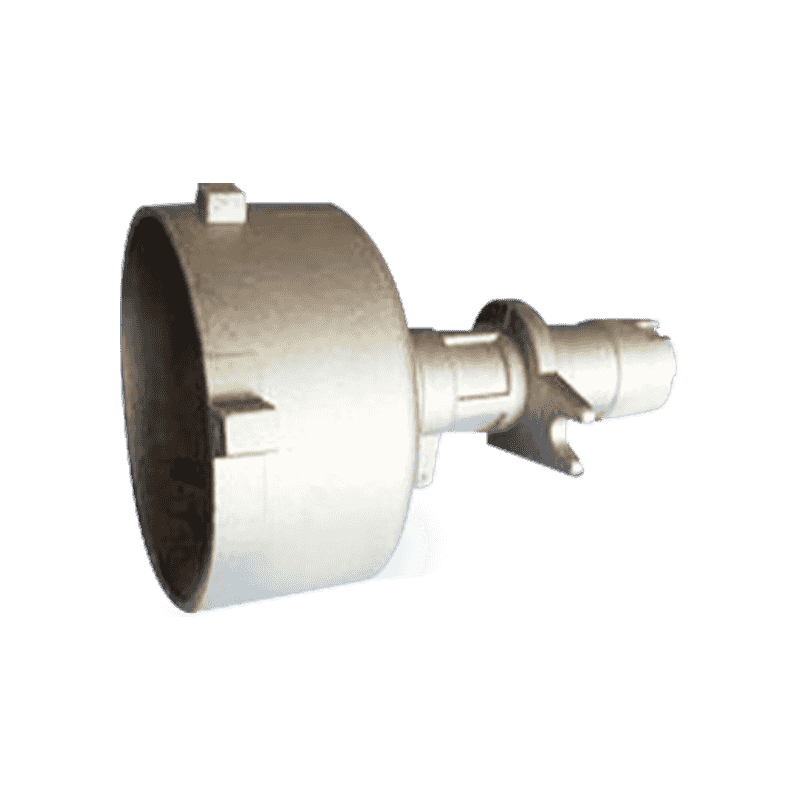

Pod względem wyboru materiału materiały akcesoriów odchudzających części połączenia muszą mieć wystarczającą wytrzymałość, wytrzymałość i odporność na korozję. Na przykład stopy aluminium i stopy magnezu są powszechnie używanymi materiałami odlewanymi, ale w przypadku określonych wymagań dotyczących stabilności połączenia, stopów o wysokiej wytrzymałości lub specjalnie obróbce materiałów mogą być konieczne w celu poprawy odporności na zmęczenie i adaptacji środowiska.

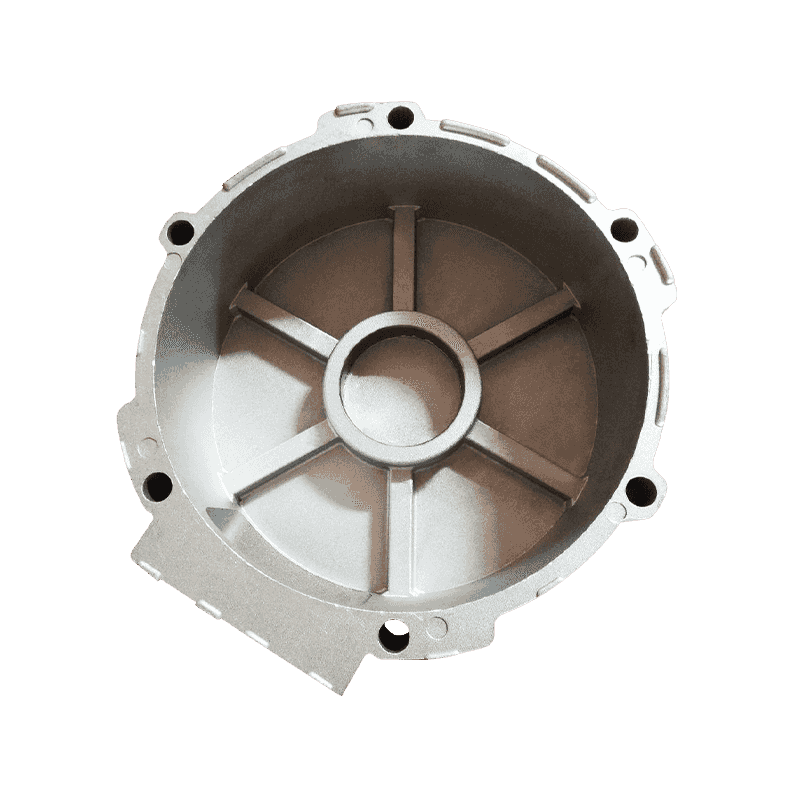

Proces produkcyjny ma również istotny wpływ na stabilność połączenia. Podczas procesu odlewania matrycy jakość formowania i gęstość wewnętrzna części powinny być zapewnione poprzez ściśle kontrolowanie parametrów procesu (takich jak temperatura, ciśnienie i szybkość chłodzenia), aby uniknąć wad, takich jak pory i pęknięcia, które wpływają na wytrzymałość połączenia. Precyzja pleśni jest również jednym z kluczowych czynników. Formy z precyzyjnie mogą zmniejszyć odchylenie wymiarowe części, poprawiając w ten sposób spójność montażu. Ponadto w kluczowych punktach połączenia może być wymagane przetwarzanie wtórne, takie jak precyzyjne cięcie lub szlifowanie w celu dalszej poprawy jakości powierzchni i dokładności wymiarowej.

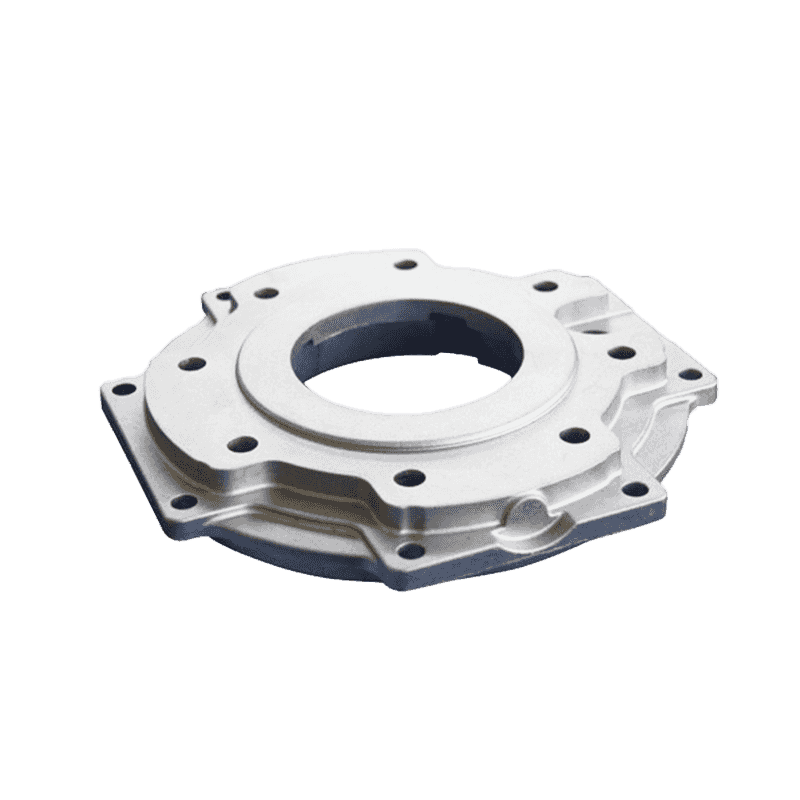

Proces obróbki powierzchni jest kolejnym ważnym ogniwem w celu poprawy stabilności połączenia. Poprzez takie procesy, jak anodowanie, galwanizacja lub opryskiwanie, odporność na korozję i twardość powierzchni części odlewanych części mogą być skutecznie wzmocnione, zmniejszając w ten sposób ryzyko luźnego połączenia lub awarii z powodu czynników środowiskowych. W przypadku niektórych części łączących o wysokim żądaniu można również zastosować specjalne powłoki lub procesy oczyszczania cieplnego do dalszej poprawy wydajności materiału.

Podczas procesu montażu konieczne jest ściśle przestrzeganie standardowej operacji, aby zapewnić, że połączenie między częściami jest twarde, a siła jest jednolita. Można użyć profesjonalnych narzędzi i sprzętu, a moment obrotowy części połączenia można dokładnie kontrolować, aby uniknąć uszkodzenia gwintu z powodu nadmiernej siły lub luźnego połączenia z powodu niewystarczającej siły. W przypadku części, które mogą podlegać wibracjom lub uderzeniu, można dodać podkładki blokujące, kleje lub inne środki przeciwkołaniowe w celu zwiększenia stabilności połączenia.

Czy jesteś zainteresowany naszymi produktami

Zostaw swoje imię i nazwisko i adres e -mail, aby natychmiast uzyskać nasze ceny i szczegóły.