W jaki sposób odlewanie ciśnieniowe pojazdów elektrycznych wpływa na wytrzymałość mechaniczną elementów pojazdów elektrycznych?

01-01-2026Tło odlewania ciśnieniowego w produkcji pojazdów elektrycznych

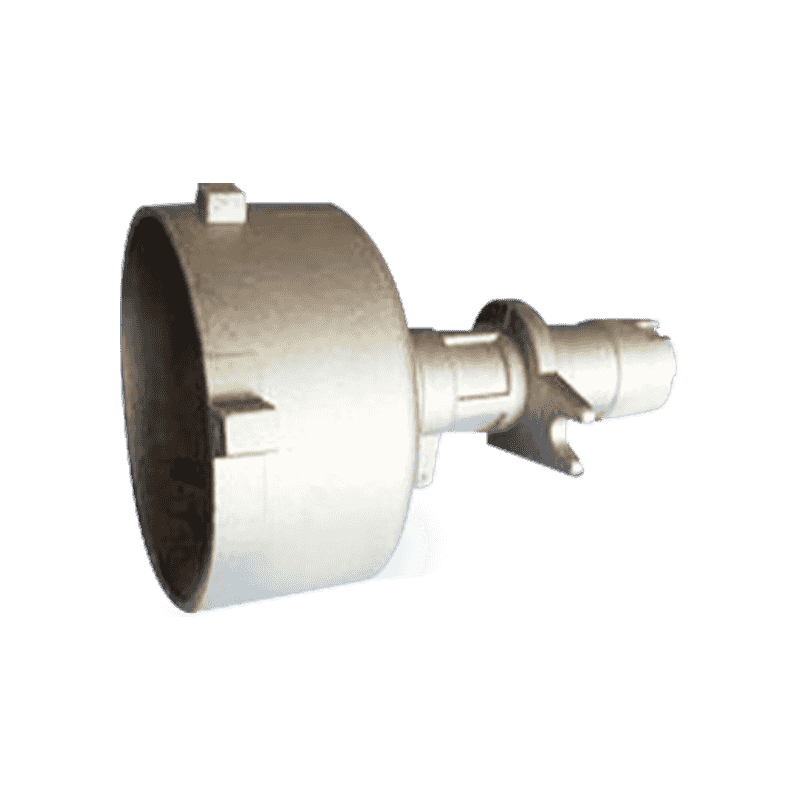

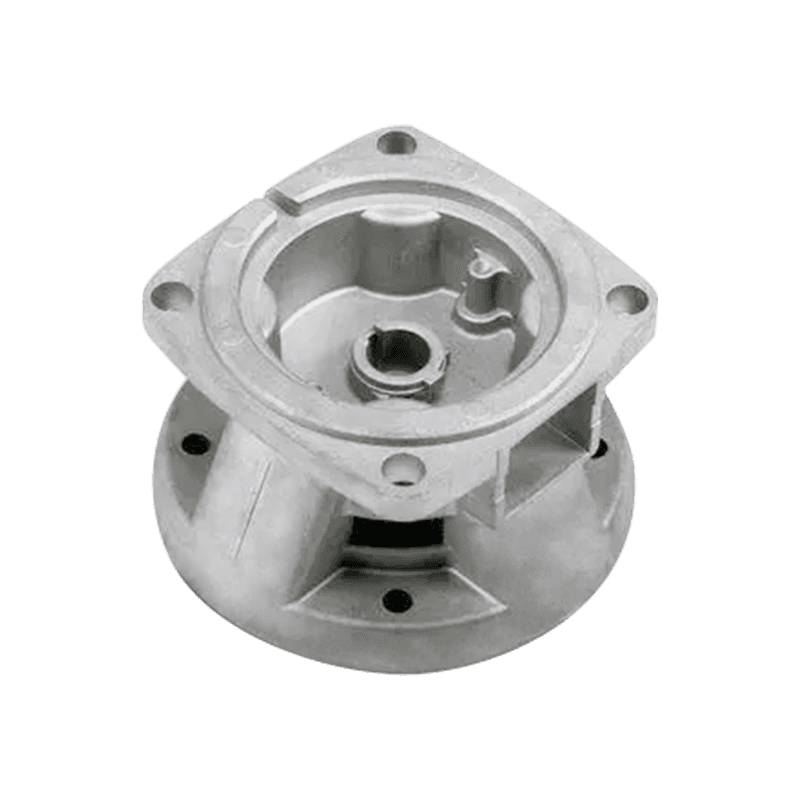

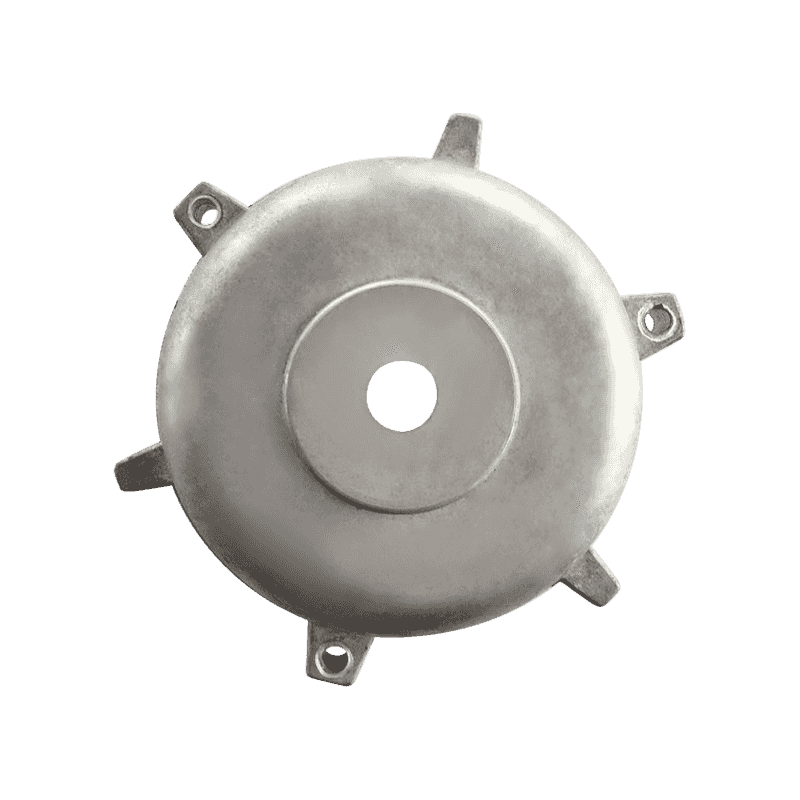

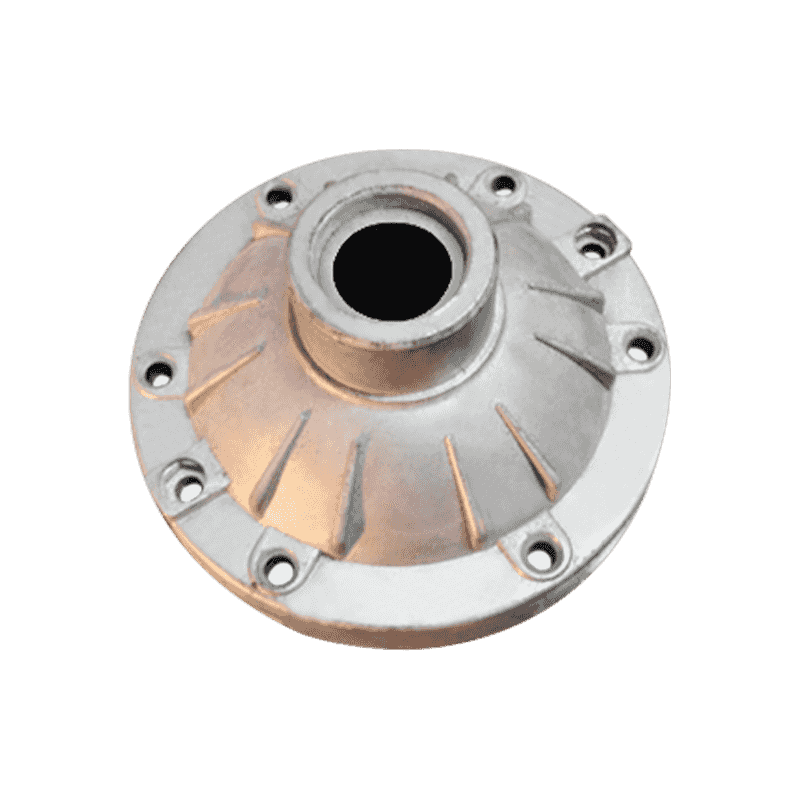

Rozwój pojazdów elektrycznych przyspieszył przyjęcie zaawansowanych procesów produkcyjnych, wśród których kluczową rolę odgrywa odlewanie ciśnieniowe. Odlewanie ciśnieniowe umożliwia formowanie złożonych elementów metalowych o kontrolowanej geometrii i stosunkowo spójnej strukturze wewnętrznej. W pojazdach elektrycznych proces ten jest szeroko stosowany w przypadku obudów silników, obudów falowników, obudów akumulatorów i części konstrukcyjnych, które muszą równoważyć wagę, wytrzymałość i dokładność wymiarową. Zrozumienie jak odlewanie ciśnieniowe pojazdów elektrycznych wpływa na wytrzymałość mechaniczną, ma zasadnicze znaczenie dla oceny niezawodności i długoterminowej wydajności tych komponentów.

Podstawowe zasady odlewania ciśnieniowego pojazdów elektrycznych

Odlewanie ciśnieniowe polega na wtryskiwaniu stopionego metalu, zwykle stopów aluminium lub magnezu, do stalowej formy pod wysokim ciśnieniem. Metal szybko wypełnia wnękę i twardnieje, przybierając precyzyjny kształt formy. W przypadku komponentów pojazdów elektrycznych metoda ta pozwala na ścisłą kontrolę grubości ścian i żeber konstrukcyjnych, które bezpośrednio wpływają na nośność. Szybki proces krzepnięcia wpływa również na strukturę ziaren, która jest kluczowym czynnikiem określającym wytrzymałość mechaniczną.

Dobór materiału i jego wpływ na wytrzymałość mechaniczną

Wybór stopu ma bezpośredni wpływ na wpływ odlewu ciśnieniowego na wytrzymałość mechaniczną. Stopy aluminium są powszechnie stosowane ze względu na ich równowagę wytrzymałości, masy i przewodności cieplnej. Stopy magnezu można wybierać w celu dalszej redukcji masy, ale często wymagają starannego projektowania, aby spełnić wymagania wytrzymałościowe. Skład stopu określa wytrzymałość na rozciąganie, plastyczność i odporność na odkształcenia pod obciążeniem. W pojazdach elektrycznych proces odlewania ciśnieniowego musi być dostosowany do odpowiednich stopów, aby zapewnić, że komponenty wytrzymają naprężenia eksploatacyjne.

Tworzenie struktury ziarna podczas odlewania ciśnieniowego

Szybkie chłodzenie podczas odlewania ciśnieniowego prowadzi do powstania drobnoziarnistych mikrostruktur w pobliżu powierzchni formy, natomiast nieco grubsze ziarna mogą tworzyć się w kierunku wnętrza. Drobne ziarna generalnie przyczyniają się do wyższej granicy plastyczności i lepszej odporności na inicjację pęknięć. Ten gradient struktury ziaren wpływa na to, jak komponenty pojazdów elektrycznych reagują na obciążenia mechaniczne, szczególnie w przypadku wibracji i cykli termicznych. Kontrolowane chłodzenie i zoptymalizowana konstrukcja formy pomagają zarządzać tymi właściwościami mikrostrukturalnymi.

Wpływ porowatości na właściwości mechaniczne

Porowatość jest częstym problemem w przypadku elementów odlewanych ciśnieniowo i może wpływać na wytrzymałość mechaniczną, jeśli nie jest odpowiednio kontrolowana. Uwięzienie gazu lub skurcz podczas krzepnięcia może spowodować powstawanie pustych przestrzeni w materiale. W elementach pojazdów elektrycznych nadmierna porowatość może zmniejszyć nośność i odporność zmęczeniową. Optymalizacja procesu, w tym odlewanie ciśnieniowe wspomagane próżniowo i precyzyjna kontrola parametrów wtrysku, pomaga zminimalizować porowatość i zapewnia bardziej spójne zachowanie mechaniczne.

Wpływ grubości ścianki i projektu konstrukcyjnego

Odlewanie ciśnieniowe pozwala projektantom zmieniać grubość ścianek i integrować elementy wzmacniające, takie jak żebra i występy. Te wybory projektowe bezpośrednio wpływają na wytrzymałość mechaniczną, rozkładając obciążenia bardziej równomiernie na element. W konstrukcjach pojazdów elektrycznych strategiczne zastosowanie grubszych sekcji w obszarach narażonych na duże naprężenia poprawia sztywność, a cieńsze ściany zmniejszają całkowitą masę. Możliwość zintegrowania tych cech w jednym odlewie zwiększa wydajność strukturalną w porównaniu do zespołów wykonanych z wielu części.

Naprężenie szczątkowe i jego wpływ na siłę

Naprężenia szczątkowe mogą powstawać podczas etapów szybkiego chłodzenia i krzepnięcia odlewu ciśnieniowego. Te naprężenia wewnętrzne mogą wpływać na zachowanie komponentów pod obciążeniem mechanicznym, zwłaszcza podczas długotrwałego użytkowania. W pojazdach elektrycznych zarządzanie naprężeniami szczątkowymi jest ważne, ponieważ komponenty często poddawane są powtarzającej się rozszerzalności i kurczeniu termicznemu. Obróbka po odlewaniu, taka jak procesy odprężania, może pomóc w zmniejszeniu poziomu naprężeń wewnętrznych i ustabilizowaniu właściwości mechanicznych.

Porównanie z innymi metodami produkcji

W porównaniu z obróbką skrawaniem pełnych kęsów lub spawaniem wielu części, odlewanie ciśnieniowe oferuje inne właściwości mechaniczne. Części obrobione mogą mieć bardziej jednolitą strukturę wewnętrzną, ale często wiążą się z większymi stratami materiału i dłuższym czasem produkcji. Zespoły spawane wprowadzają połączenia, które mogą stać się punktami koncentracji naprężeń. Odlewanie ciśnieniowe zapewnia zintegrowane konstrukcje z mniejszą liczbą połączeń, co może poprawić rozkład obciążenia i zmniejszyć potencjalne miejsca awarii podzespołów pojazdów elektrycznych.

| Metoda produkcji | Ciągłość strukturalna | Typowe rozważania dotyczące wytrzymałości |

|---|---|---|

| Odlewanie ciśnieniowe | Wysoka integracja, mniej połączeń | Na wytrzymałość wpływa kontrola porowatości |

| Obróbka | Pojedynczy solidny materiał | Spójne, ale wymagające dużej ilości materiałów |

| Montaż spawany | Wiele połączonych części | Wytrzymałość zależna od jakości spoiny |

Zachowanie zmęczeniowe odlewanych elementów pojazdów elektrycznych

Elementy pojazdów elektrycznych często poddawane są cyklicznym obciążeniom z powodu wibracji na drodze, pracy układu napędowego i zmian termicznych. Wytrzymałość zmęczeniowa jest zatem czynnikiem krytycznym. Odlewanie ciśnieniowe może zapewnić akceptowalną wydajność zmęczeniową, gdy parametry procesu są dokładnie kontrolowane w celu ograniczenia defektów. Gładkie wykończenie powierzchni i jednolita struktura wewnętrzna zmniejszają koncentrację naprężeń, co pomaga wydłużyć trwałość zmęczeniową w powtarzających się warunkach obciążenia.

Wpływ termiczny na wytrzymałość mechaniczną

Podzespoły pojazdów elektrycznych działają w środowiskach, w których występują częste zmiany temperatury, szczególnie w pobliżu akumulatorów i elektroniki mocy. Odlewane ciśnieniowo stopy aluminium zachowują stabilne właściwości mechaniczne w całym zakresie temperatur roboczych, chociaż wytrzymałość może nieznacznie spaść w podwyższonych temperaturach. Proces odlewania ciśnieniowego pozwala na precyzyjną kontrolę geometrii elementu, co pomaga kontrolować rozszerzalność cieplną i zmniejsza ryzyko odkształceń lub pęknięć.

Rola obróbki cieplnej po odlewaniu ciśnieniowym

Czasami stosuje się obróbkę cieplną po odlewaniu w celu poprawy wytrzymałości mechanicznej i stabilności wymiarowej. Obróbka cieplna może modyfikować mikrostrukturę poprzez rozpuszczenie pewnych faz i promowanie bardziej równomiernego rozkładu ziaren. W pojazdach elektrycznych elementy odlewane ciśnieniowo poddane obróbce cieplnej mogą zapewniać lepszą granicę plastyczności i lepszą odporność na odkształcenia, pod warunkiem zachowania tolerancji wymiarowych.

Wpływ projektu formy na rozkład wytrzymałości

Konstrukcja formy odgrywa znaczącą rolę w określaniu przepływu i krzepnięcia metalu we wnęce. Właściwe rozmieszczenie zastawek i ścieżki przepływu zmniejszają turbulencje i sprzyjają równomiernemu napełnianiu. Prowadzi to do bardziej spójnej struktury wewnętrznej i wytrzymałości mechanicznej całego komponentu. W przypadku odlewania ciśnieniowego pojazdów elektrycznych często stosuje się zaawansowane narzędzia do symulacji form, aby przewidzieć potencjalne słabe punkty i odpowiednio dostosować projekty.

Dokładność wymiarowa i przenoszenie obciążenia

Odlewanie ciśnieniowe zapewnia wysoką dokładność wymiarową, co zapewnia odpowiednie dopasowanie i przenoszenie obciążeń pomiędzy połączonymi komponentami. Kiedy części pojazdu elektrycznego są dokładnie do siebie dopasowane, obciążenia mechaniczne rozkładają się zgodnie z przeznaczeniem, a nie skupiają się na niewspółosiowych stykach. Przyczynia się to pośrednio do ogólnej wytrzymałości mechanicznej poprzez zmniejszenie lokalnych naprężeń, które w przeciwnym razie mogłyby prowadzić do przedwczesnej awarii.

Integracja wielu funkcji w pojedynczych odlewach

Jedną z zalet odlewania ciśnieniowego w pojazdach elektrycznych jest możliwość zintegrowania wielu funkcji funkcjonalnych w jednym elemencie. Punkty mocowania, kanały chłodzące i wzmocnienia konstrukcyjne można odlewać jednocześnie. Integracja ta zmniejsza potrzebę stosowania dodatkowych elementów złącznych lub połączeń spawanych, które mogą stać się źródłem słabości. W rezultacie poprawia się ogólna wytrzymałość mechaniczna i spójność strukturalna.

Środki kontroli jakości i spójność wytrzymałości

Utrzymanie stałej wytrzymałości mechanicznej w dużych seriach produkcyjnych wymaga solidnej kontroli jakości. Do wykrywania defektów wewnętrznych stosuje się nieniszczące metody badań, takie jak kontrola rentgenowska i badania ultradźwiękowe. Monitorowanie procesu zapewnia, że ciśnienie wtrysku, temperatura i szybkość chłodzenia pozostają w określonych zakresach. Środki te pomagają zapewnić, że odlewane ciśnieniowo elementy pojazdów elektrycznych konsekwentnie spełniają oczekiwania dotyczące wytrzymałości mechanicznej.

| Metoda kontroli jakości | Główny cel | Wpływ na siłę |

|---|---|---|

| Kontrola rentgenowska | Wykryj porowatość wewnętrzną | Zmniejsza ryzyko ukrytych słabych stref |

| Monitorowanie procesu | Stabilizuj parametry odlewu | Poprawia konsystencję |

| Kontrola wymiarowa | Sprawdź dokładność geometryczną | Wspiera prawidłowy rozkład obciążenia |

Wydajność strukturalna pod obciążeniem zderzeniowym i udarowym

Wymagania bezpieczeństwa pojazdów elektrycznych obejmują odporność na obciążenia udarowe i zderzeniowe. Odlewane ciśnieniowo elementy konstrukcyjne można zaprojektować tak, aby pochłaniały i redystrybuowały energię podczas zderzeń. Wytrzymałość mechaniczna osiągnięta dzięki kontrolowanemu odlewaniu pod ciśnieniem pozwala tym elementom odkształcać się w przewidywalny sposób, wspierając strategie zarządzania energią w konstrukcjach pojazdów. Właściwy dobór stopu i projekt konstrukcyjny mają kluczowe znaczenie dla osiągnięcia tej równowagi.

Długoterminowa stabilność mechaniczna w eksploatacji

Przez cały okres użytkowania pojazdu elektrycznego jego komponenty są narażone na obciążenia mechaniczne, wibracje i czynniki środowiskowe. Odpowiednio zaprojektowane i wyprodukowane elementy odlewane ciśnieniowo mają tendencję do utrzymywania stabilnych właściwości mechanicznych w miarę upływu czasu. Spójna mikrostruktura i kontrolowany poziom defektów przyczyniają się do przewidywalnej wydajności, zmniejszając prawdopodobieństwo nieoczekiwanej degradacji wytrzymałości podczas długotrwałego użytkowania.

Przyszłe trendy w odlewaniu ciśnieniowym pojazdów elektrycznych i optymalizacji wytrzymałości

Postępy w odlewaniu ciśnieniowym na dużą skalę, czasami określanym jako odlewanie zintegrowane lub mega, wpływają na sposób zarządzania wytrzymałością mechaniczną pojazdów elektrycznych. Większe, jednoczęściowe odlewy zmniejszają liczbę części i połączeń, co może poprawić ciągłość konstrukcji. Oczekuje się, że ciągły rozwój technologii stopów, narzędzi symulacyjnych i kontroli procesów jeszcze bardziej udoskonali związek między odlewaniem ciśnieniowym a wytrzymałością mechaniczną w przyszłych projektach pojazdów elektrycznych.

Czy jesteś zainteresowany naszymi produktami

Zostaw swoje imię i nazwisko i adres e -mail, aby natychmiast uzyskać nasze ceny i szczegóły.