W jaki sposób odlewane przez cynk stopy odlewane części samochodowe części samochodowe mogą zminimalizować koszty bez uszczerbku dla jakości?

21-11-2024 Minimalizacja kosztów bez uszczerbku dla jakości Części auto-odlewane z stopu cynku Obejmuje kilka strategicznych podejść podczas procesu produkcyjnego.

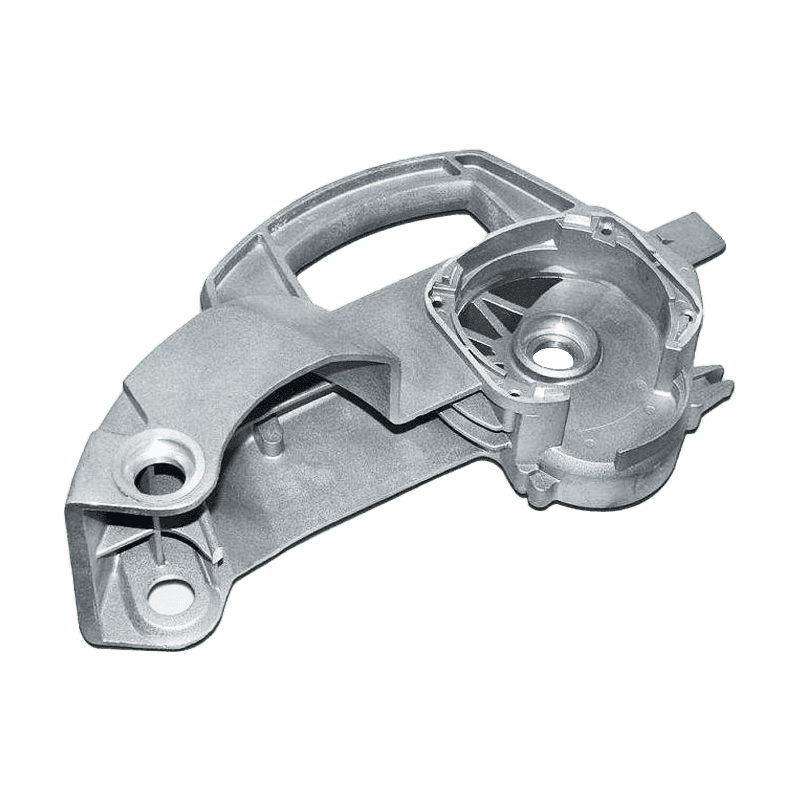

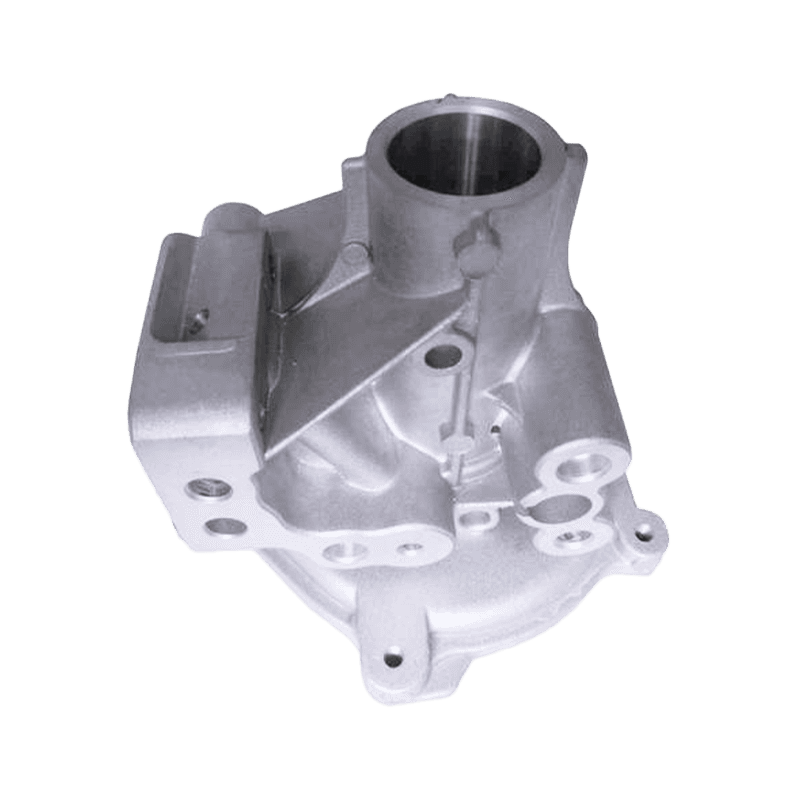

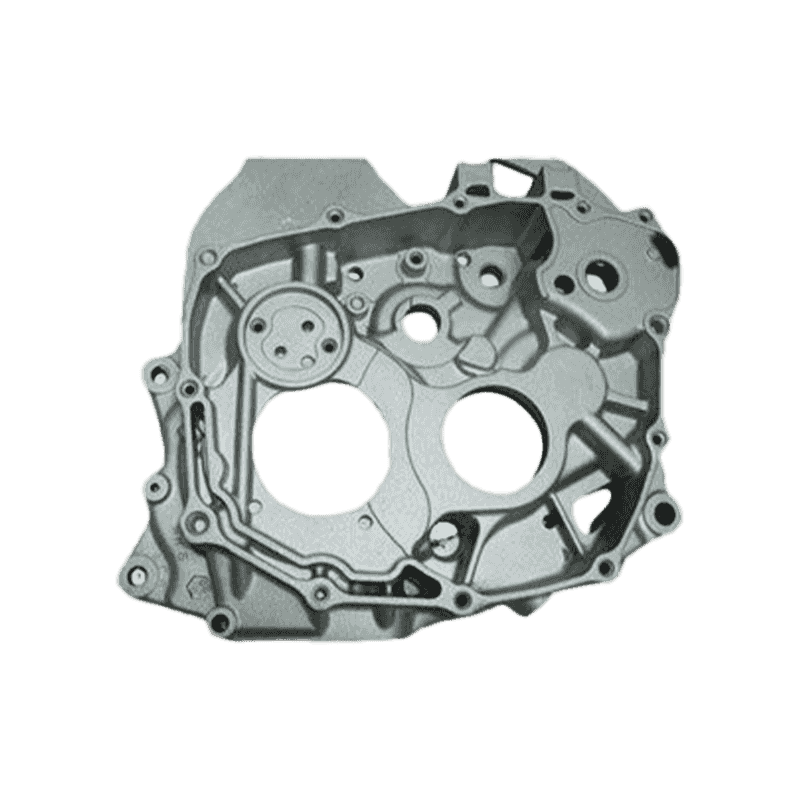

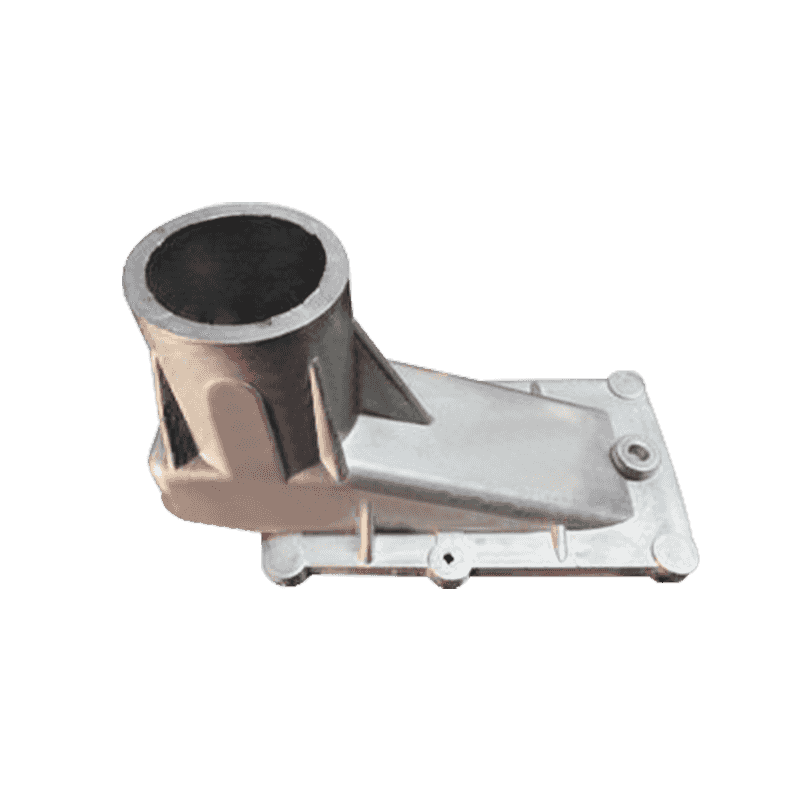

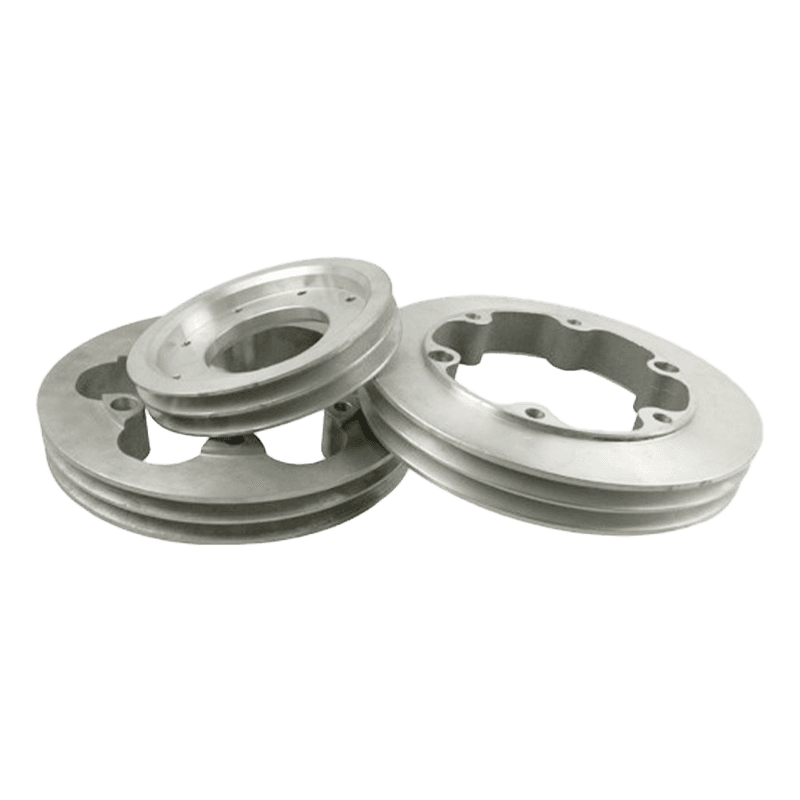

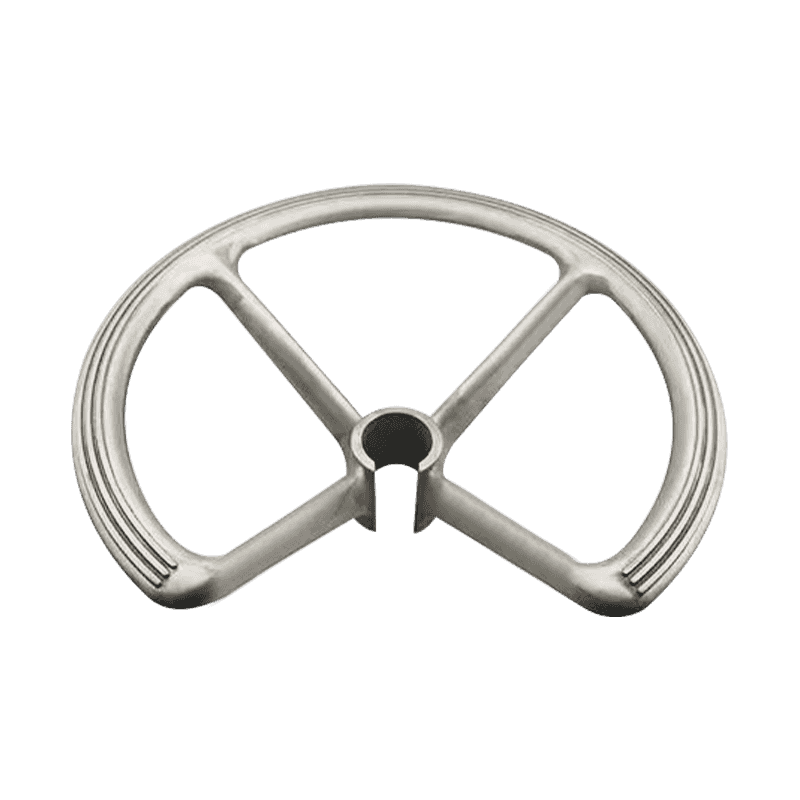

Projektowanie dla produkcji: Zapewnienie optymalizacji projektowania części samochodowych do procesu odrzutowego może zmniejszyć marnotrawstwo materiałowe, uprościć narzędzia i minimalizować prace po przetwarzaniu. Korzystanie z prostych geometrii, minimalizacja podcięcia i unikanie złożonych funkcji może obniżyć koszty produkcji. Projekt cienki: stopy cynku mogą osiągnąć dobrą siłę nawet przy cieńszych ścianach. Projektowanie części z cieńszymi ścianami może zmniejszyć zużycie materiału i wagę, obniżając zarówno koszty materiału, jak i zużycie energii podczas procesu odrzutowego.

Konsolidacja części: Połączenie wielu komponentów w jedną część odlewu może wyeliminować potrzebę dodatkowych procesów montażowych, zmniejszenie kosztów siły roboczej i materiałów. Używanie standardowego oprzyrządowania: przy użyciu standardowych matryc i pleśni zamiast niestandardowego oprzyrządowania może zmniejszyć początkowe koszty konfiguracji, szczególnie w produkcji o dużej objętości.

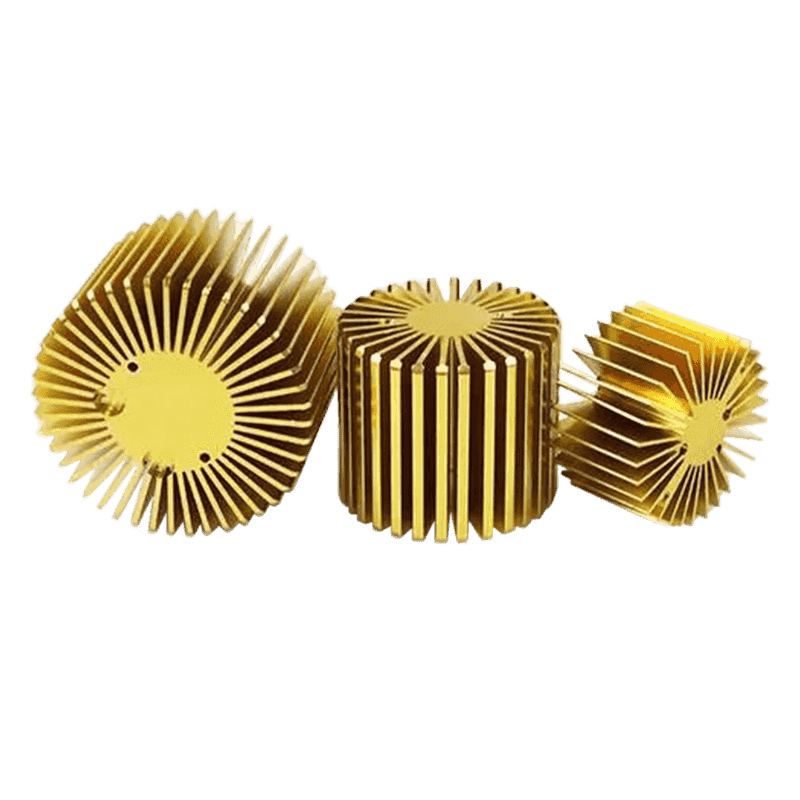

Optymalizacja składu stopu: podczas gdy stopy cynku zapewniają doskonałą wydajność, niewielkie modyfikacje składu stopu (takie jak stosowanie stopów o niższych poziomach drogich elementów) mogą obniżyć koszty materiału. Należy to jednak dokładnie wykonać, aby uniknąć naruszenia siły, odporności na korozję lub inne podstawowe właściwości.

Recykling Materiał złomu: Zarabnięcie ze stopu cynku recyklingowego wygenerowane podczas procesu odlewania może zmniejszyć koszty surowców. Wdrożenie skutecznego systemu zarządzania złomem pomaga zminimalizować odpady i obniżyć potrzebę zakupów świeżych stopu. Zatrudnienie: zakup stopów cynku luzem lub od opłacalnych dostawców może obniżyć koszt materiału na część. Zapewnienie niezawodnego i opłacalnego łańcucha dostaw surowców przyczynia się również do oszczędności kosztów.

Ulepszenia procesu obsady: udoskonalenie procesu odlewania może poprawić wydajność. Wykorzystanie bardziej precyzyjnych kontroli temperatury, optymalizacja czasów chłodzenia i wykorzystanie zaawansowanych technologii, takich jak odlewanie próżniowe, może poprawić jakość części, zmniejszyć wady i zwiększyć ogólną wydajność.

Skrócenie czasu cyklu: Skrócenie czasu potrzebnego do rzucenia każdej części może zwiększyć przepustowość produkcji i obniżyć koszty pracy. Można to osiągnąć poprzez lepsze kontrole procesów, szybsze techniki chłodzenia i zoptymalizowane ustawienia maszyny. Automowanie operacji po odrobinie: automatyzacja procesów wykończenia, takich jak przycinanie, czyszczenie lub obróbka powierzchni, może obniżyć koszty pracy i zmniejszyć błędy, które mogą prowadzić do przeróbki lub złomowania.

Optymalizacja życia narzędzia: Wydłużenie żywotności pleśni i narzędzi może zmniejszyć częstotliwość i koszt wymiany form lub naprawy form. Można to osiągnąć, wybierając odpowiednie materiały narzędziowe, prawidłowe utrzymanie form i optymalizację procesu odchudzania w celu zminimalizowania zużycia.

Tanie materiały do formy: Wykorzystanie opłacalnych materiałów do form, które są nadal wystarczająco trwałe dla wymaganych przebiegów produkcyjnych, może zmniejszyć koszty oprzyrządowania. Ponadto niektórzy producenci eksplorują modułowe systemy oprzyrządowania, w których komponenty formy można wymienić indywidualnie w razie potrzeby, a nie całą formę. Optymalizowanie chłodzenia i ogrzewania pleśni: właściwe zarządzanie cyklem chłodzenia i ogrzewania pleśni może zapewnić wysokiej jakości odlew bez niepotrzebnego nadużywania energii, która może zaoszczędzić zarówno na kosztach czasu i energii.

Techniki produkcyjne: wdrażanie zasad produkujących lean pomaga zminimalizować marnotrawstwo, zmniejszyć nadmierne zapasy i usprawnić produkcję. Techniki takie jak zapasy just-in-czas, mapowanie strumienia wartości i ciągłe doskonalenie mogą identyfikować i eliminować nieefektywność w całym procesie produkcyjnym. Szybkość złomu: poprawa spójności i dokładności procesu odrzutowego może zmniejszyć szybkość wadliwych części, co z kolei obniża odpady i potrzebę przerażenia. Można to osiągnąć poprzez inwestowanie w lepszą kalibrację maszyny, monitorowanie procesów i miary kontroli jakości.

Czy jesteś zainteresowany naszymi produktami

Zostaw swoje imię i nazwisko i adres e -mail, aby natychmiast uzyskać nasze ceny i szczegóły.