Czy przy projektowaniu części samochodowych odlewanych ciśnieniowo ze stopu cynku uwzględnia się lekkość?

19-11-2025Rola czynników lekkich w częściach samochodowych odlewanych ciśnieniowo ze stopu cynku

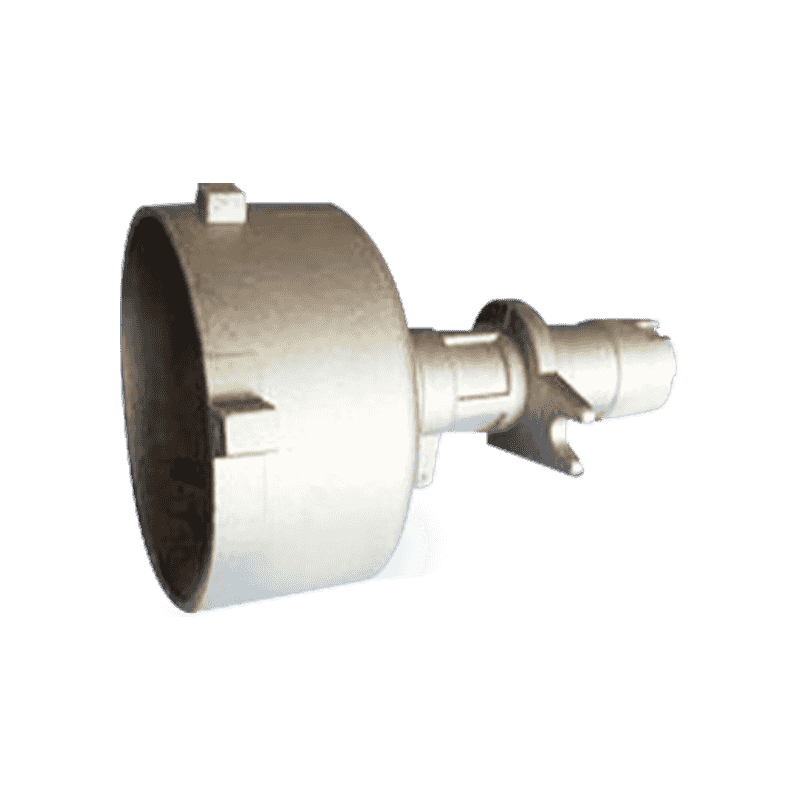

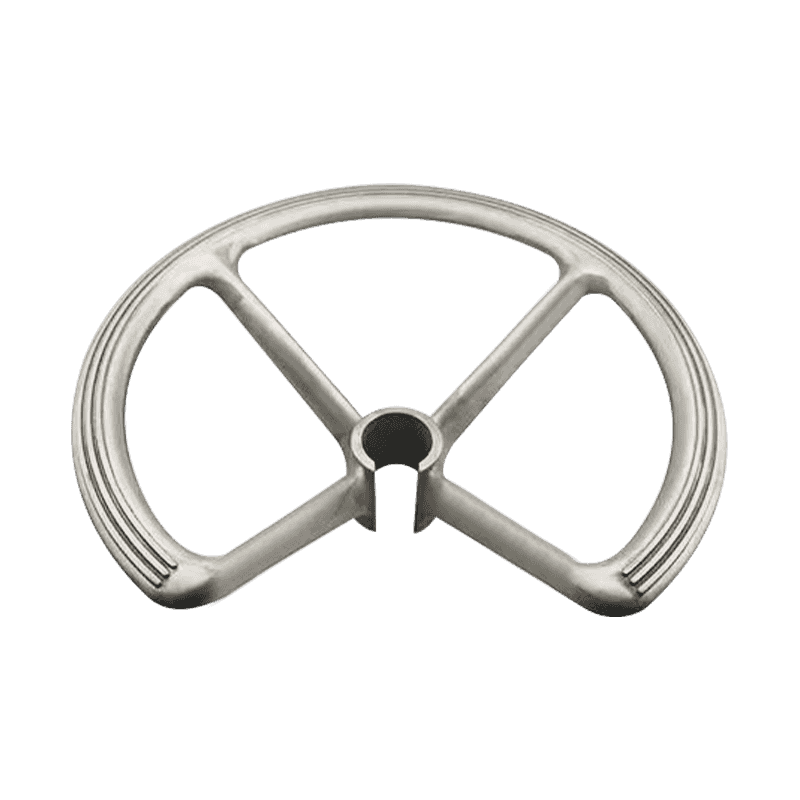

Lekka konstrukcja stała się ważnym kierunkiem rozwoju komponentów motoryzacyjnych części odlewane ciśnieniowo ze stopu cynku nie są wyjątkiem. Ponieważ producenci pojazdów poszukują sposobów na zmniejszenie masy całkowitej przy jednoczesnym zachowaniu stabilności i funkcjonalności, stopy cynku zapewniają równowagę pomiędzy wytrzymałością, odkształcalnością i precyzją wymiarową. Ich projekty w coraz większym stopniu uwzględniają strategie redukcji masy, które są zgodne z szerszymi celami branżowymi, takimi jak poprawa efektywności paliwowej, redukcja emisji i ulepszona wydajność konstrukcyjna. Integracja zasad lekkości na wczesnych etapach projektowania pomaga producentom tworzyć komponenty, które działają efektywnie bez niepotrzebnego zużycia materiałów.

Charakterystyka materiałowa stopów cynku zapewniających lekką konstrukcję

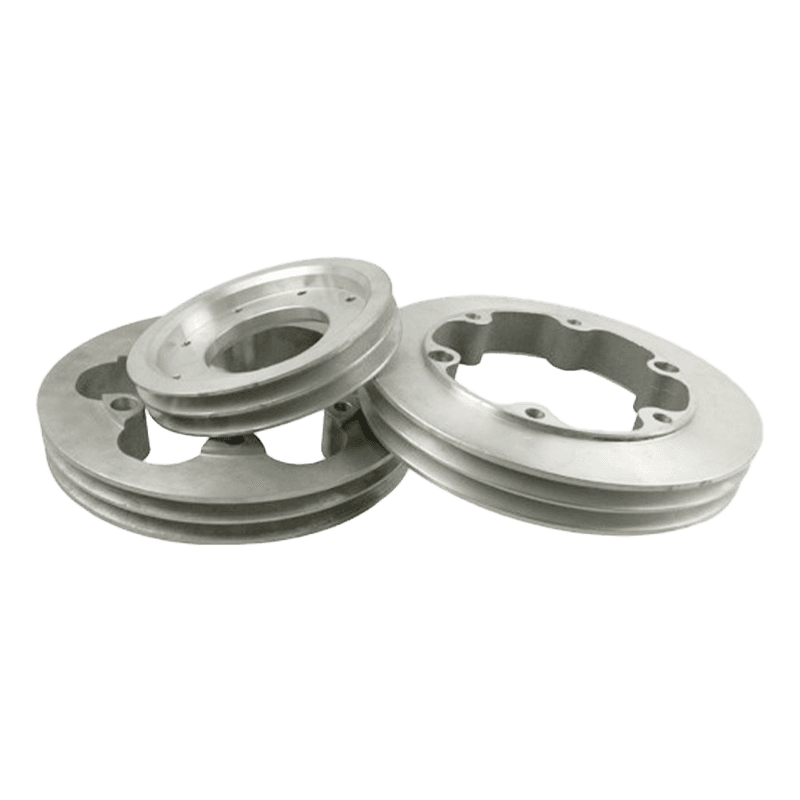

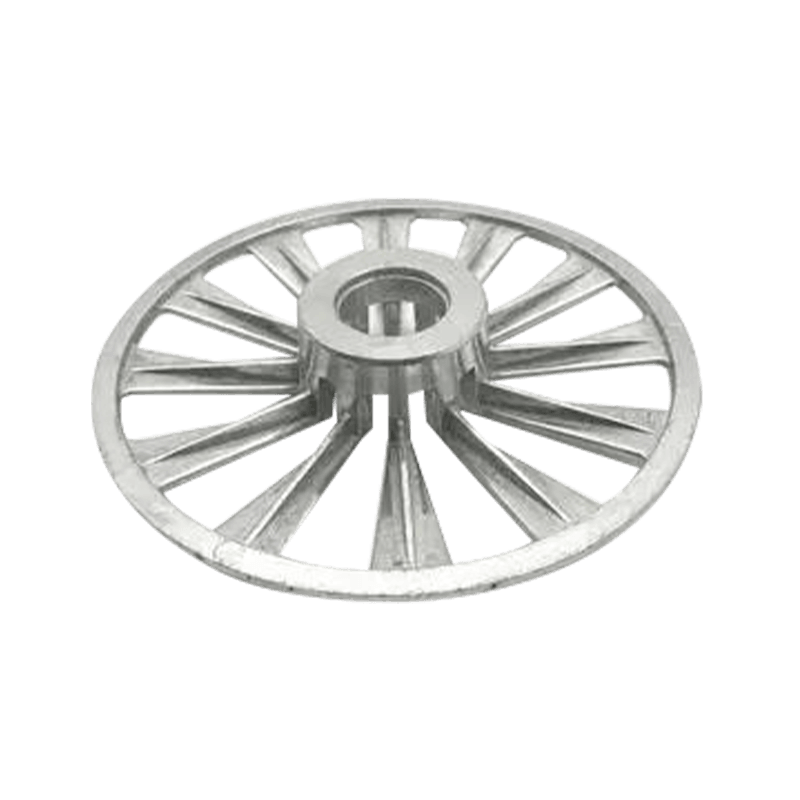

Stopy cynku posiadają specyficzne właściwości, które przyczyniają się do inżynierii skoncentrowanej na lekkości. Ich gęstość jest większa niż w przypadku aluminium, ale mniejsza niż w przypadku niektórych stopów stali, co pozwala na ich zastosowanie w częściach, w których priorytetem jest zwarta forma i wysoka dokładność detali. Możliwość wytwarzania cienkościennych konstrukcji metodą odlewania ciśnieniowego pod wysokim ciśnieniem oznacza, że projektanci mogą zmniejszyć masę bez uszczerbku dla integralności strukturalnej. Stopy cynku wykazują również dobrą odporność na uderzenia i zużycie, co pozwala na optymalizację wymiarów kluczowych komponentów samochodowych. Dodatkowo możliwość formowania złożonych geometrii poprzez odlewanie ciśnieniowe zmniejsza potrzebę stosowania większych lub grubszych przekrojów tradycyjnie stosowanych do zbrojenia.

Integracja lekkich strategii w inżynierii projektowania

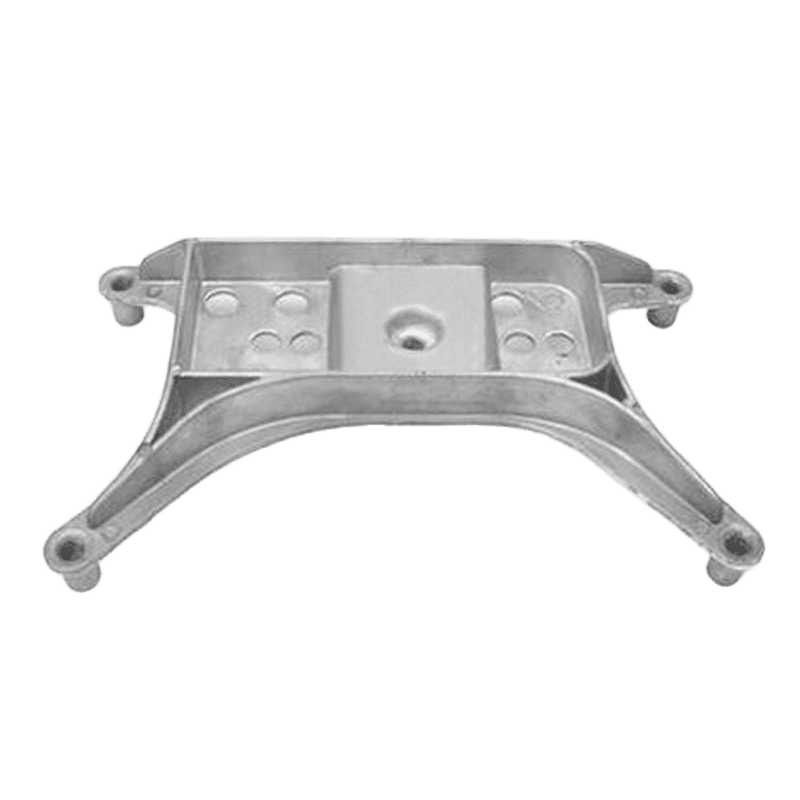

Zespoły projektowe integrują zasady lekkości, zapewniając inteligentną dystrybucję materiału w komponencie. Narzędzia do symulacji konstrukcji pomagają analizować ścieżki obciążeń, identyfikować obszary o niskim naprężeniu i udoskonalać geometrię komponentu w celu zmniejszenia masy. Struktury żebrowe, profile puste i układy zoptymalizowane pod kątem topologii są powszechnie stosowanymi strategiami. Możliwości odlewania ciśnieniowego stopu cynku wspierają te metody projektowania, ponieważ pozwalają projektantom tworzyć szczegółowe kształty wewnętrzne lub cienkie przekroje w jednym cyklu formowania. Takie podejście pomaga zmniejszyć niepotrzebną grubość przy jednoczesnym zachowaniu niezawodności części podczas długotrwałego użytkowania w motoryzacji.

Typowe strategie lekkiego projektowania komponentów samochodowych ze stopu cynku

Poniżej znajduje się tabela podsumowująca typowe podejścia stosowane podczas lekkiego procesu optymalizacji.

| Strategia projektowania | Opis |

|---|---|

| Odlew cienkościenny | Zmniejszenie grubości przekroju poprzez kontrolowany przepływ stopu i konstrukcję oprzyrządowania. |

| Optymalizacja topologii | Usuwanie materiałów o niskim naprężeniu przy jednoczesnym zachowaniu parametrów konstrukcyjnych. |

| Wzmocnienie żeber | Dodanie żeber w wybranych obszarach zamiast zwiększania całkowitej grubości ściany. |

| Formy puste lub półpuste | Wykorzystanie wewnętrznych wnęk w celu zmniejszenia masy przy jednoczesnym zachowaniu sztywności. |

| Konsolidacja części | Projektowanie komponentów wielofunkcyjnych w celu zmniejszenia liczby oddzielnych części. |

Wpływ lekkiej konstrukcji na efektywność paliwową i emisję

Zmniejszenie masy podzespołów samochodowych przyczynia się do poprawy zużycia paliwa i obniżenia emisji. Ponieważ silniki wymagają mniej energii do poruszania lżejszym pojazdem, wzrasta wydajność operacyjna. Chociaż stopy cynku nie są najlżejszymi dostępnymi materiałami, ich zdolność do tworzenia zwartych, zoptymalizowanych kształtów pozwala im zastąpić cięższe części stalowe. Po zintegrowaniu z różnymi zespołami, takimi jak elementy drzwi, wsporniki, obudowy i wewnętrzne konstrukcje wsporcze, te redukcje masy kumulują się. Pomaga to producentom pojazdów spełniać coraz bardziej rygorystyczne normy środowiskowe i oczekiwania dotyczące wydajności bez konieczności przeprojektowywania architektury pojazdów na dużą skalę.

Znaczenie precyzji wymiarowej we wspieraniu lekkich celów

Odlewanie ciśnieniowe ze stopu cynku zapewnia dużą dokładność wymiarową, co jest korzystne dla lekkiej konstrukcji, ponieważ umożliwia stosowanie mniejszych tolerancji i zmniejsza potrzebę dodatkowego zbrojenia. Gdy części zachowują stałą jednorodność strukturalną, można bezpiecznie zastosować cieńsze ściany. Precyzja ta ogranicza również procesy obróbki wtórnej, co wspiera cel, jakim jest minimalizacja odpadów materiałowych. Zastosowania motoryzacyjne często wymagają dużej dokładności dopasowania między wzajemnie połączonymi komponentami, a precyzja odlewania stopu cynku gwarantuje, że lekkie konstrukcje nie pogarszają wyrównania ani jakości montażu.

Zagadnienia dotyczące wydajności mechanicznej w komponentach o zmniejszonej masie

Chociaż lekka konstrukcja jest ważna, priorytetem pozostają parametry mechaniczne. Części ze stopu cynku muszą zachować wystarczającą wytrzymałość, stabilność i odporność na zmęczenie. Projektanci często korzystają z symulacji obliczeniowych, aby sprawdzić, czy geometria o zmniejszonej masie może wytrzymać naprężenia operacyjne, takie jak wibracje, uderzenia i zmiany termiczne. Stopy cynku wykazują stałe właściwości mechaniczne dzięki jednolitej mikrostrukturze i kontrolowanemu krzepnięciu podczas odlewania ciśnieniowego. Ta niezawodność wspiera stosowanie lekkich geometrii bez zwiększania ryzyka awarii w dłuższej perspektywie. Inżynierowie muszą zrównoważyć redukcję masy z trwałością i bezpieczeństwem, upewniając się, że żadne z nich nie zostanie naruszone.

Właściwości mechaniczne związane z lekką konstrukcją ze stopu cynku

Poniższa tabela przedstawia typowe rozważania dotyczące wydajności mechanicznej przy ocenie wykonalności zastosowania lekkiego materiału.

| Własność | Znaczenie projektu |

|---|---|

| Wytrzymałość na rozciąganie | Zapewnia, że część wytrzyma siły ciągnące nawet przy zmniejszonej grubości. |

| Siła plonu | Określa odporność na odkształcenia trwałe pod obciążeniem statycznym. |

| Wydajność zmęczeniowa | Ważne w przypadku części narażonych na powtarzające się cykle naprężeń. |

| Odporność na uderzenia | Zwiększa trwałość podczas nagłych wstrząsów mechanicznych. |

| Odporność na zużycie | Zapewnia długowieczność powierzchniom stykającym się z ruchomymi elementami. |

Rola projektowania oprzyrządowania w uzyskiwaniu lekkich konstrukcji

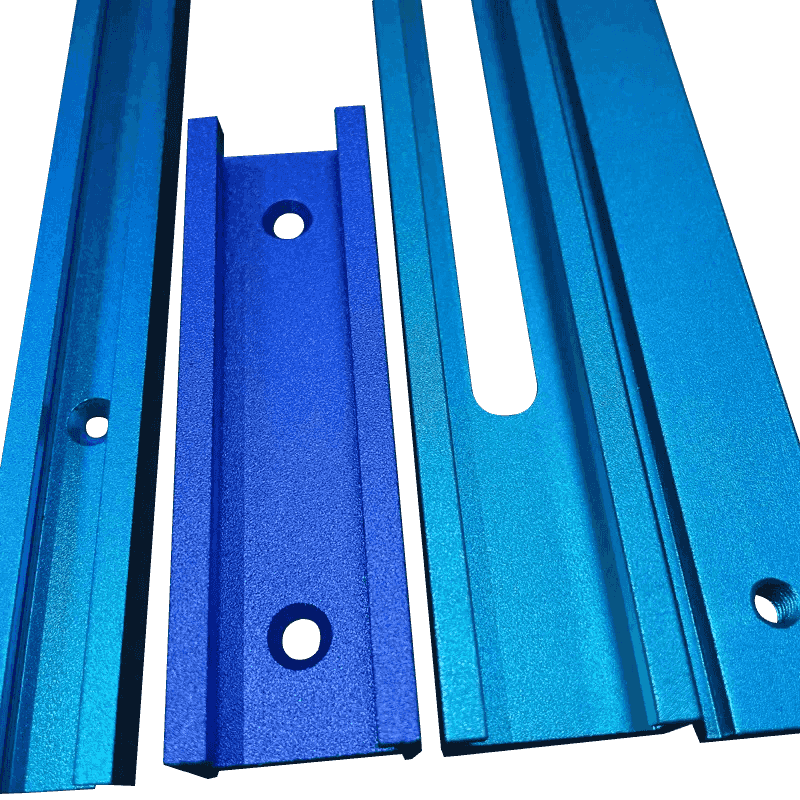

Projektowanie oprzyrządowania odgrywa ważną rolę w produkcji cienkich i lekkich elementów ze stopu cynku. Właściwa kontrola temperatury formy umożliwia stabilny przepływ materiału, co pomaga wypełnić wąskie lub szczegółowe wnęki. Oprzyrządowanie musi uwzględniać takie cechy, jak żebra, puste kanały lub kształty segmentowe, nie powodując defektów, takich jak zimne zamknięcia lub niepełne wypełnienie. Konstrukcja odpowietrzeń i wlewów również wpływa na jakość kształtowników cienkościennych. Ponieważ stopy cynku szybko twardnieją, należy zaprojektować narzędzia w taki sposób, aby zoptymalizować ścieżki przepływu i uniknąć przedwczesnego krzepnięcia w strefach krytycznych. Wysokiej jakości oprzyrządowanie gwarantuje, że lekkie konstrukcje można wytwarzać na dużą skalę.

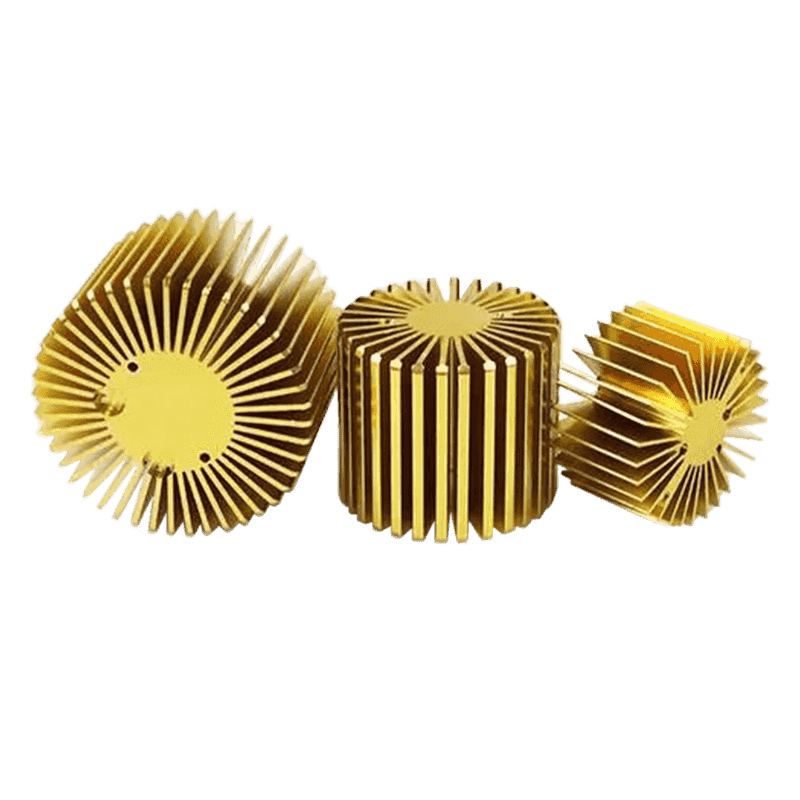

Rozważania dotyczące zarządzania ciepłem w lekkich komponentach cynkowych

Projektując lekkie części ze stopu cynku, należy wziąć pod uwagę rozszerzalność cieplną i rozpraszanie ciepła. Zmiany temperatury podczas eksploatacji pojazdu mogą mieć wpływ na stabilność wymiarową, szczególnie w konstrukcjach cienkościennych. Projektanci oceniają rozkład obciążenia termicznego w części i rozważają dodatkowe podpory konstrukcyjne, w których może wystąpić koncentracja ciepła. Ponieważ stopy cynku przewodzą ciepło skuteczniej niż niektóre inne materiały, można je kształtować w celu ułatwienia kontrolowanego rozpraszania. Ta cecha wspiera integrację lekkich konstrukcji przy jednoczesnym zachowaniu niezawodności operacyjnej w różnych środowiskach motoryzacyjnych.

Konsolidacja części jako metoda zmniejszania ciężaru

Konsolidacja części umożliwia formowanie wielu komponentów w jedną część odlewaną ciśnieniowo. Integrując funkcje, które wcześniej były rozproszone w kilku elementach, można zmniejszyć całkowitą masę pojazdu. Skonsolidowane części eliminują elementy mocujące, takie jak śruby lub wsporniki, co dodatkowo zmniejsza masę. Precyzja odlewania stopu cynku pomaga zapewnić dokładne formowanie złożonych, wielofunkcyjnych kształtów. Takie podejście upraszcza również montaż, poprawia efektywność konserwacji i zmniejsza liczbę punktów łączenia, które mogłyby powodować koncentrację naprężeń. Konsolidacja jest zgodna z zasadami odciążenia, optymalizując wykorzystanie materiałów w zespołach.

Wydajność produkcji i zmniejszone straty materiałowe w lekkiej konstrukcji

Odlewanie ciśnieniowe ze stopu cynku zmniejsza straty materiału dzięki zastosowaniu wytwarzania o kształcie zbliżonym do netto, co jest pomocne w produkcji skupiającej się na lekkości. Kiedy części są projektowane z minimalnym nadmiarem materiału, wymagana jest mniejsza liczba etapów obróbki, oszczędzając zarówno materiał, jak i energię. Producenci mogą dalej optymalizować systemy wlewowe i poddawać recyklingowi nadmiar stopu cynku. Wspiera to zrównoważone procesy produkcyjne i pokrywa się z wysiłkami branży mającymi na celu zmniejszenie wpływu na środowisko. Efektywne wykorzystanie materiałów pomaga w realizacji celu, jakim jest projektowanie lżejszych komponentów bez niepotrzebnego zużycia zasobów.

Ocena lekkiej wydajności poprzez testowanie i walidację

Testy zapewniają, że lekkie komponenty samochodowe ze stopu cynku spełniają standardy trwałości i bezpieczeństwa. Metody walidacji obejmują próbę rozciągania, analizę udarności, ocenę zmęczenia i ocenę cykli cieplnych. Inżynierowie obserwują wzorce odkształceń, reakcje na naprężenia i zachowanie się propagacji pęknięć, aby określić, czy konstrukcja o zmniejszonej masie sprawdza się odpowiednio w warunkach eksploatacyjnych. Kontrole wymiarowe przeprowadzane są w celu potwierdzenia, że części odlewane ciśnieniowo odpowiadają specyfikacjom CAD i że cienkie sekcje nie wypaczają się podczas chłodzenia. Połączenie testów fizycznych i symulacji tworzy niezawodne ramy weryfikacji.

Współpraca projektowa pomiędzy ekspertami materiałowymi i inżynierami motoryzacyjnymi

Efektywny rozwój lekkich konstrukcji zależy od współpracy różnych zespołów inżynierskich. Specjaliści ds. materiałów zapewniają wgląd w parametry stopu cynku, natomiast inżynierowie konstrukcyjni interpretują wymagania dotyczące obciążenia. Inżynierowie produkcji oceniają, czy elementy cienkościenne lub szczegółowe mogą być konsekwentnie odlewane w produkcji. Wczesna współpraca zmniejsza prawdopodobieństwo nierealistycznych oczekiwań projektowych i gwarantuje, że strategie redukcji masy będą zgodne z praktycznymi możliwościami produkcyjnymi. Taka praca zespołowa wzmacnia integrację celów związanych z lekkością w cyklach rozwoju motoryzacji i prowadzi do powstania komponentów, które są zarówno wydajne, jak i niezawodne.

Przyszłe trendy w lekkich komponentach samochodowych ze stopów cynku

Przyszłe postępy skupiają się na ulepszaniu receptur stopów cynku, zwiększaniu precyzji przetwarzania odlewów ciśnieniowych i opracowywaniu bardziej zaawansowanych narzędzi symulacyjnych w celu redukcji masy. Udoskonalenia stopów mogą zapewnić zwiększoną wytrzymałość lub lepszą stabilność termiczną, umożliwiając cieńsze ściany bez utraty wydajności. Automatyzacja odlewania ciśnieniowego pomoże osiągnąć stałą jakość w przypadku lekkich geometrii, podczas gdy integracja obróbki wieloosiowej może udoskonalić dokładność obróbki końcowej. Ponieważ producenci samochodów w dalszym ciągu zmniejszają masę pojazdów, aby spełnić wymogi przepisów dotyczących ochrony środowiska, części odlewane ciśnieniowo ze stopów cynku będą prawdopodobnie odgrywać coraz ważniejszą rolę ze względu na ich możliwości adaptacji i precyzję.

Czy jesteś zainteresowany naszymi produktami

Zostaw swoje imię i nazwisko i adres e -mail, aby natychmiast uzyskać nasze ceny i szczegóły.