Rola czynników lekkich w częściach samochodowych odlewanych ciśnieniowo ze stopu cynku Lekka konstrukcja stała się...

Przeczytaj więcejCzęści elektroniczne z stopu cynku casting

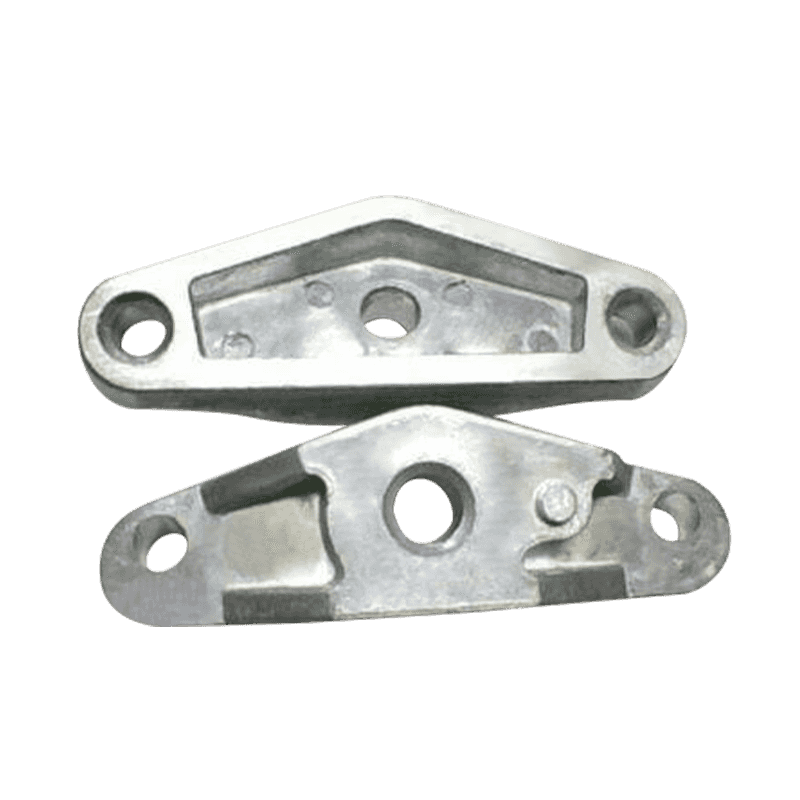

Części elektroniczne ze stopu cynku to elektroniczne elementy wykonane z wysokiej jakości materiałów ze stopu cynku o doskonałej przewodności, odporności na korozję i wytrzymałości mechanicznej. Jest szeroko stosowany w elektronice użytkowej, komputerach, sprzęcie komunikacyjnym, elektronice samochodowej, automatyzacji przemysłowej i innych dziedzinach.

Materiały ze stopu cynku mają doskonałą przewodność, która może skutecznie zmniejszyć obecną stratę i poprawić wydajność operacyjną sprzętu elektronicznego. W porównaniu z innymi materiałami stop cynku może lepiej prowadzić prąd i zapewnić stabilne działanie sprzętu elektronicznego.

Wysoka siła i twardość stopu cynku są również jedną z jego zalet. Może wytrzymać większe naprężenie mechaniczne, zapewniając, że komponenty elektroniczne nie są łatwe do uszkodzenia podczas długoterminowego użytkowania. Umożliwia to elektroniczne komponenty ze stopu cynku utrzymanie stabilnej wydajności i przedłużenie żywotności usług w różnych trudnych środowiskach pracy.

Ponadto stop cynku ma również dobrą wydajność przetwarzania. Łatwo jest wyciąć, stempla i wtrysk, co jest wygodne do produkcji elektronicznych komponentów o różnych kształtach i rozmiarach. Umożliwia to producentom elastyczne projektowanie i wytwarzanie komponentów elektronicznych stopu cynku zgodnie z różnymi potrzebami na rynku.

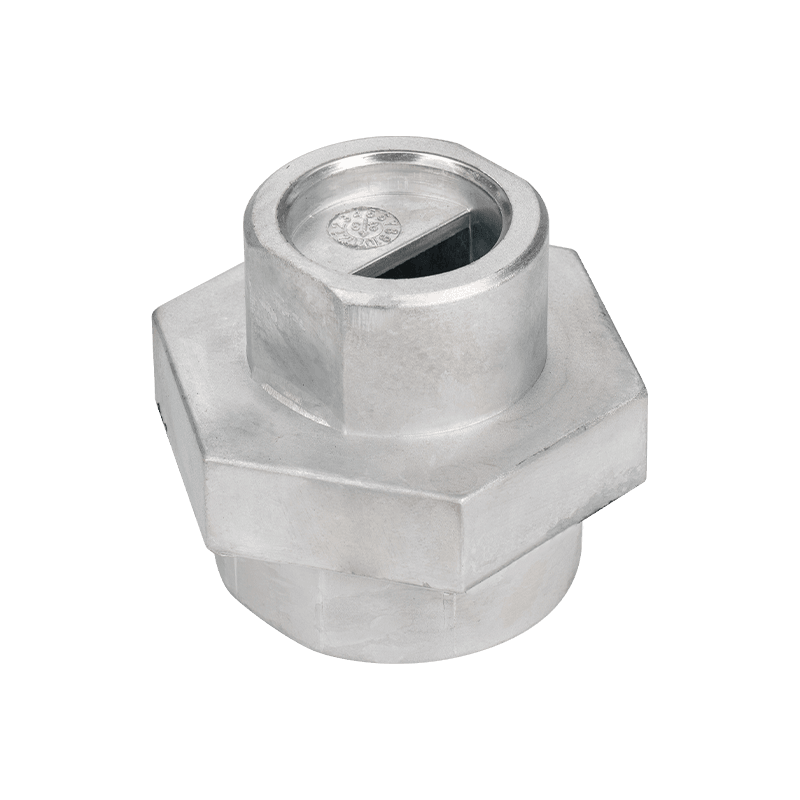

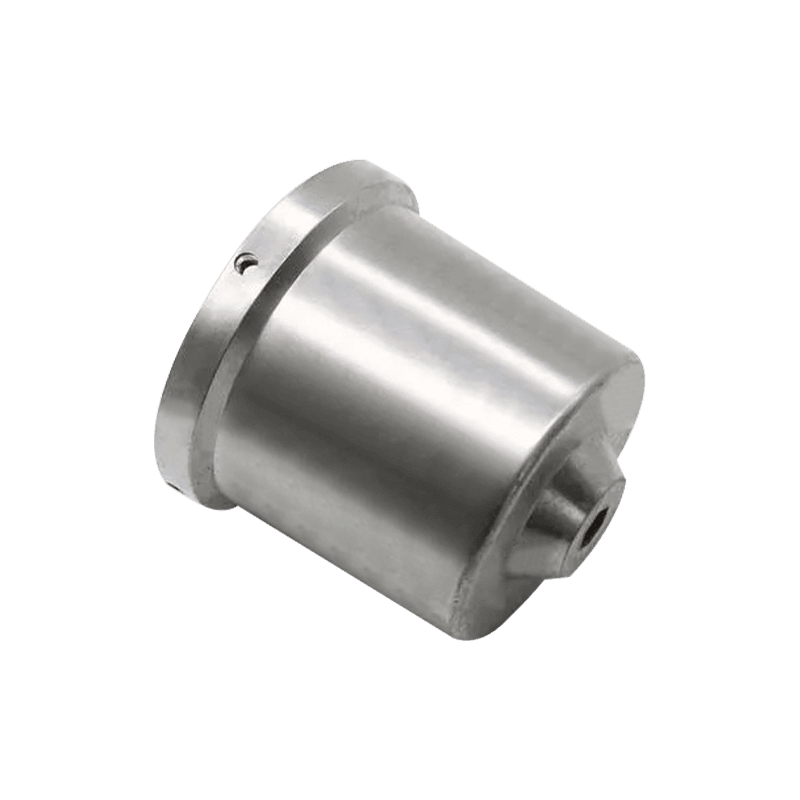

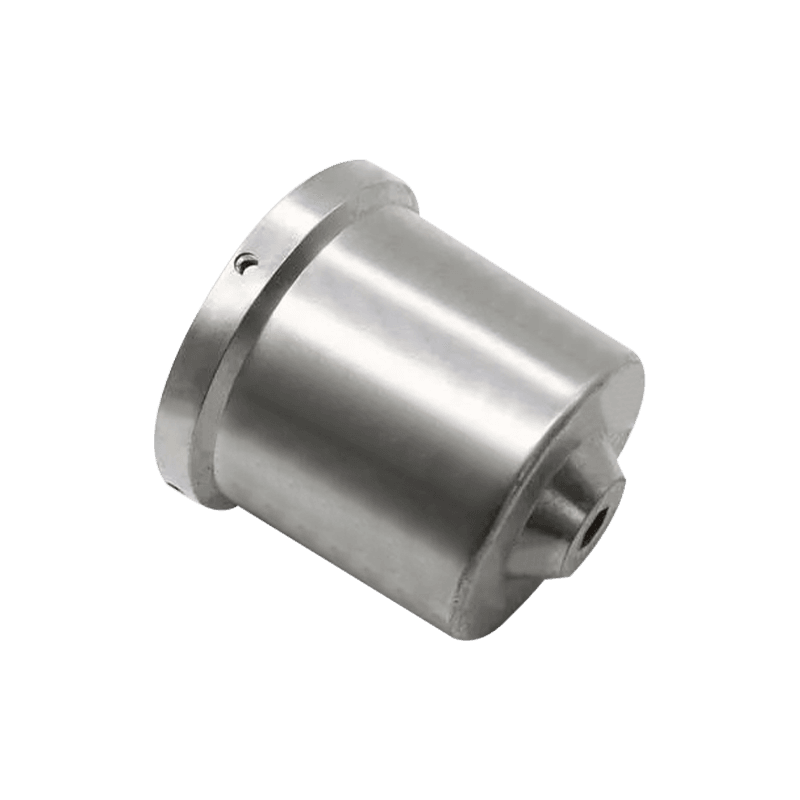

Złącze z tytułu elektrowni stopu cynku

Złącze produktu elektronicznego stopu cynku

| 1. Rysunki lub próbki | Dostajemy rysunki lub próbki od klientów. |

| 2. Potwierdzenie rysunków | Narysujemy rysunki 3D zgodnie z rysunkami lub próbkami 2D klientów i wyślemy rysunki 3D do klientów w celu potwierdzenia. |

| 3. Cytat | Cytujemy po otrzymaniu potwierdzenia klientów lub cytując bezpośrednio zgodnie z rysunkami 3D klientów. |

| 4. Robienie form/wzorów | Będziemy robić formy lub pattens po otrzymaniu zamówień do formy od klientów. |

| 5. Tworzenie próbek | Zrobimy prawdziwe próbki za pomocą form i wyślemy je do klientów w celu potwierdzenia. |

| 6. Masowa produkcja | Będziemy produkty po otrzymaniu potwierdzenia i zamówień klientów. |

| 7. Kontrola | Sprawdzimy produkty przez naszych inspektorów lub poprosimy klientów o kontrolę razem z nami po zakończeniu. |

| 8. Wysyłka | Po uzyskaniu wyniku kontroli i potwierdzeniu klientów wysyłamy towary klientom i potwierdzeniem klientów. |

| Proces: | 1) Odlewanie / wytłaczanie profilu |

| 2) Obróbka: obracanie, frezowanie, wiercenie, szlifowanie, rozwiercie i gwintowanie CNC | |

| 3) Traktowanie powierzchniowe | |

| 4) Kontrola i opakowanie | |

| Dostępny materiał: | 1) Stopy aluminium odlewanie: Addc10, ADC12, A360, A380, ZL110, ZL101 itp. |

| 2) Profil stopów aluminiowych: 6061, 6063 | |

| 3) Stopy zinowe Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1 itp. | |

| Obróbka powierzchni: | Polerowanie |

| Strzały | |

| Sandblasting | |

| Powłoka proszkowa | |

| Anodowanie | |

| Chromowane poszycie | |

| Pasywacja | |

| Powłoka elektroniczna | |

| Powłoki T. | |

| itp. | |

| Tolerancja: | /-0,01 mm |

| Waga na jednostkę: | 0,01-5 kg |

| Zamów czas realizacji: | 20-45 dni (zgodnie z ilością i złożonością produktu 1 |

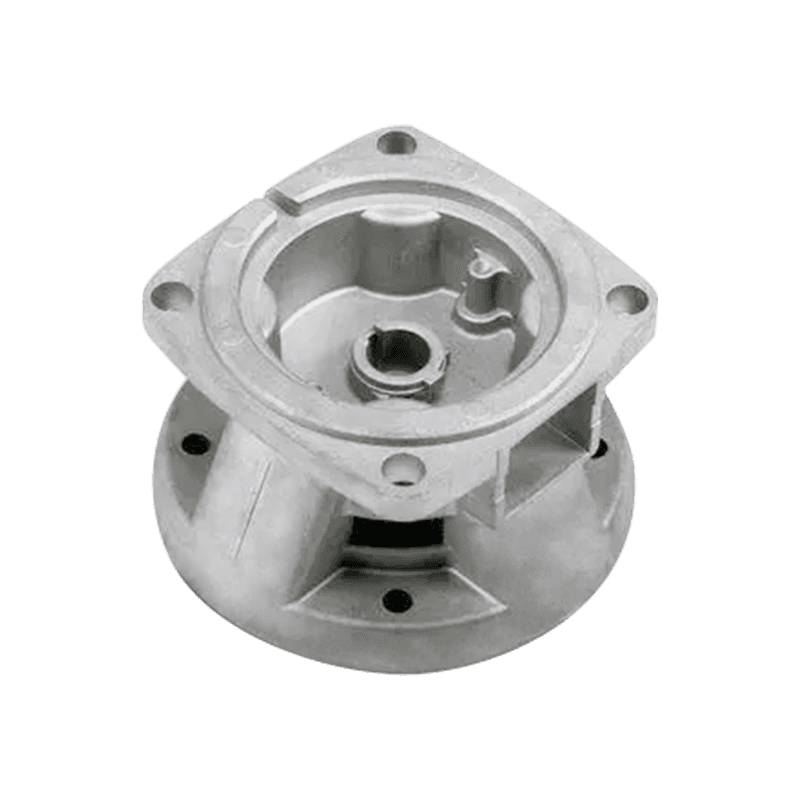

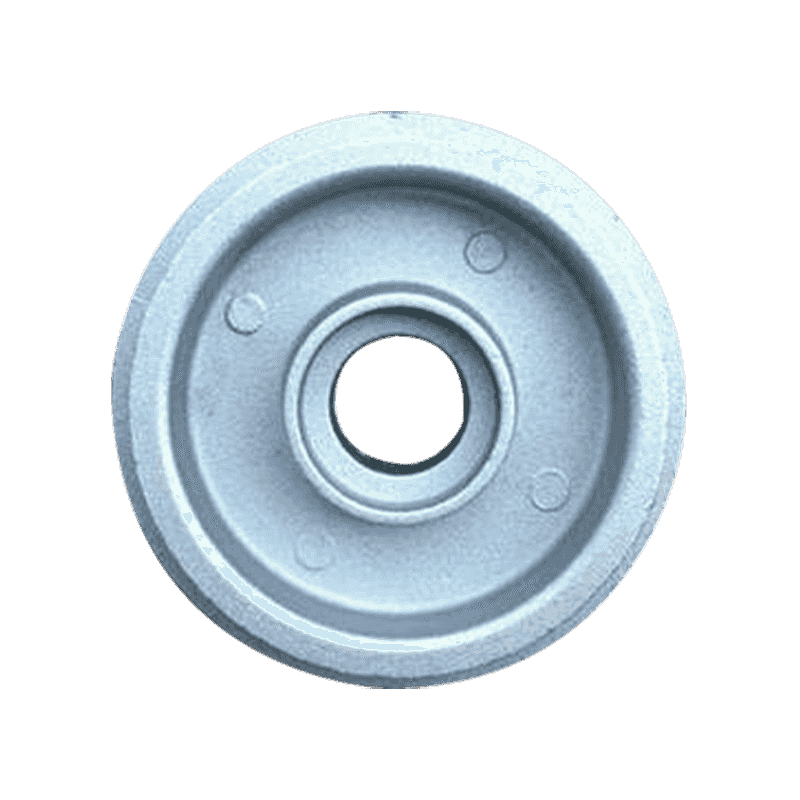

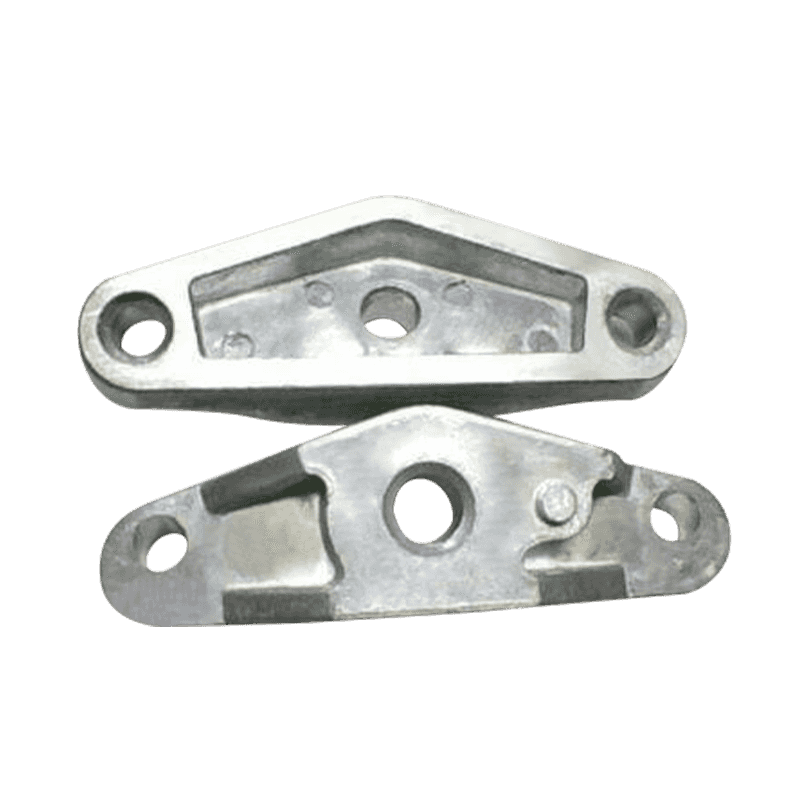

Elektroniczne wyposażenie produktów z stopu cynku

Złącze produktu elektronicznego ze stopu aluminium

| 1. Rysunki lub próbki | Dostajemy rysunki lub próbki od klientów. |

| 2. Potwierdzenie rysunków | Narysujemy rysunki 3D zgodnie z rysunkami lub próbkami 2D klientów i wyślemy rysunki 3D do klientów w celu potwierdzenia. |

| 3. Cytat | Cytujemy po otrzymaniu potwierdzenia klientów lub cytując bezpośrednio zgodnie z rysunkami 3D klientów. |

| 4. Robienie form/wzorów | Będziemy robić formy lub pattens po otrzymaniu zamówień do formy od klientów. |

| 5. Tworzenie próbek | Zrobimy prawdziwe próbki za pomocą form i wyślemy je do klientów w celu potwierdzenia. |

| 6. Masowa produkcja | Będziemy produkty po otrzymaniu potwierdzenia i zamówień klientów. |

| 7. Kontrola | Sprawdzimy produkty przez naszych inspektorów lub poprosimy klientów o kontrolę razem z nami po zakończeniu. |

| 8. Wysyłka | Po uzyskaniu wyniku kontroli i potwierdzeniu klientów wysyłamy towary klientom i potwierdzeniem klientów. |

| Proces: | 1) Odlewanie / wytłaczanie profilu |

| 2) Obróbka: obracanie, frezowanie, wiercenie, szlifowanie, rozwiercie i gwintowanie CNC | |

| 3) Traktowanie powierzchniowe | |

| 4) Kontrola i opakowanie | |

| Dostępny materiał: | 1) Stopy aluminium odlewanie: Addc10, ADC12, A360, A380, ZL110, ZL101 itp. |

| 2) Profil stopów aluminiowych: 6061, 6063 | |

| 3) Stopy zinowe Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1 itp. | |

| Obróbka powierzchni: | Polerowanie |

| Strzały | |

| Sandblasting | |

| Powłoka proszkowa | |

| Anodowanie | |

| Chromowane poszycie | |

| Pasywacja | |

| Powłoka elektroniczna | |

| Powłoki T. | |

| itp. | |

| Tolerancja: | /-0,01 mm |

| Waga na jednostkę: | 0,01-5 kg |

| Zamów czas realizacji: | 20-45 dni (zgodnie z ilością i złożonością produktu 1 |

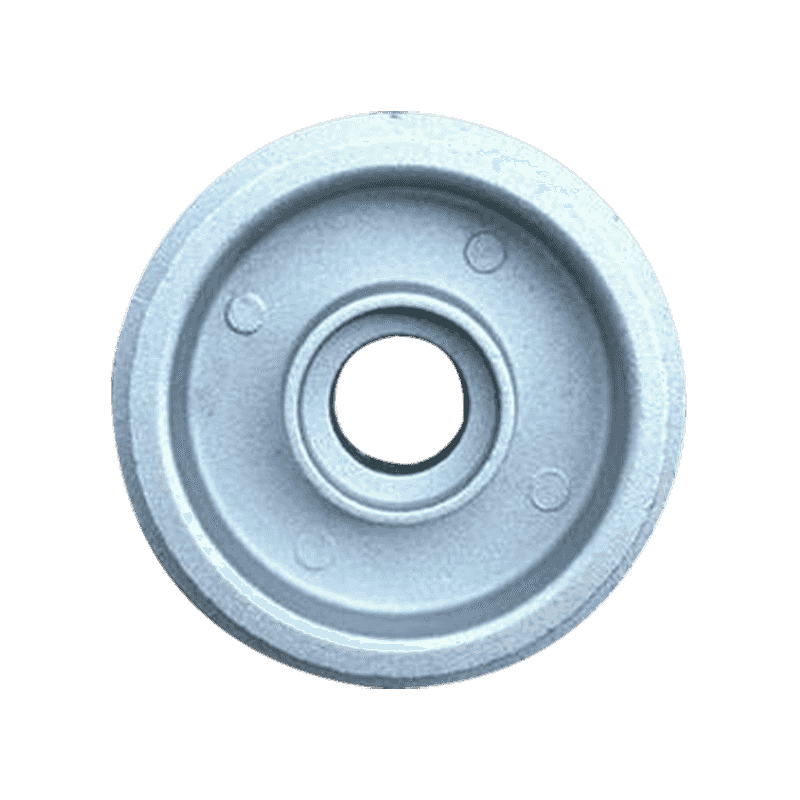

Elektroniczne wyposażenie produktów z stopu cynku

Złącze produktu elektronicznego ze stopu aluminium

| 1. Rysunki lub próbki | Dostajemy rysunki lub próbki od klientów. |

| 2. Potwierdzenie rysunków | Narysujemy rysunki 3D zgodnie z rysunkami lub próbkami 2D klientów i wyślemy rysunki 3D do klientów w celu potwierdzenia. |

| 3. Cytat | Cytujemy po otrzymaniu potwierdzenia klientów lub cytując bezpośrednio zgodnie z rysunkami 3D klientów. |

| 4. Robienie form/wzorów | Będziemy robić formy lub pattens po otrzymaniu zamówień do formy od klientów. |

| 5. Tworzenie próbek | Zrobimy prawdziwe próbki za pomocą form i wyślemy je do klientów w celu potwierdzenia. |

| 6. Masowa produkcja | Będziemy produkty po otrzymaniu potwierdzenia i zamówień klientów. |

| 7. Kontrola | Sprawdzimy produkty przez naszych inspektorów lub poprosimy klientów o kontrolę razem z nami po zakończeniu. |

| 8. Wysyłka | Po uzyskaniu wyniku kontroli i potwierdzeniu klientów wysyłamy towary klientom i potwierdzeniem klientów. |

| Proces: | 1) Odlewanie / wytłaczanie profilu |

| 2) Obróbka: obracanie, frezowanie, wiercenie, szlifowanie, rozwiercie i gwintowanie CNC | |

| 3) Traktowanie powierzchniowe | |

| 4) Kontrola i opakowanie | |

| Dostępny materiał: | 1) Stopy aluminium odlewanie: Addc10, ADC12, A360, A380, ZL110, ZL101 itp. |

| 2) Profil stopów aluminiowych: 6061, 6063 | |

| 3) Stopy zinowe Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1 itp. | |

| Obróbka powierzchni: | Polerowanie |

| Strzały | |

| Sandblasting | |

| Powłoka proszkowa | |

| Anodowanie | |

| Chromowane poszycie | |

| Pasywacja | |

| Powłoka elektroniczna | |

| Powłoki T. | |

| itp. | |

| Tolerancja: | /-0,01 mm |

| Waga na jednostkę: | 0,01-5 kg |

| Zamów czas realizacji: | 20-45 dni (zgodnie z ilością i złożonością produktu 1 |

-

-

Dokładność wymiarowa w odlewaniu ołowiowym Odlewanie ciśnieniowe ołowiu znane jest ze swojej zdolności do osiągani...

Przeczytaj więcej -

Czy wsporniki z profili aluminiowych nadają się do obciążeń dynamicznych lub środowisk wibracyjnych?

Przegląd wsporników z profili aluminiowych Wsporniki z profili aluminiowych są szeroko stosowanymi elementami w ró...

Przeczytaj więcej -

Wytrzymałość mechaniczna odlewów ciśnieniowych cynku w zastosowaniach konstrukcyjnych Odlewanie ciśnieniowe cynku ...

Przeczytaj więcej

Jak zapewnić wysoką precyzję i spójność produktów podczas procesu produkcyjnego odlewania części elektronicznych z stopu cynku?

W procesie produkcyjnym Części elektroniczne z stopu cynku casting , zapewnienie wysokiej precyzji i spójności produktów jest naszym najwyższym priorytetem jako profesjonalny producent. Wpływa to bezpośrednio na wydajność i niezawodność produktu końcowego, a także jest kluczowym czynnikiem dla klientów do wyboru nas. Ściśle wybieramy surowce ze stopu cynku o dużej czystości, które podlegają rygorystycznej analizie kompozycji i testach właściwości fizycznych, aby zapewnić spełnienie wymagań produkcyjnych. Materiały o wysokiej czystości mogą zapewnić stabilną charakterystykę płynności i zestalania podczas procesu odchudzania, zmniejszyć wpływ zanieczyszczeń na jakość produktu, a tym samym poprawić precyzję i spójność produktu końcowego.

Projektowanie i produkcja pleśni stanowią podstawę do zapewnienia wysokiej precyzji. Do projektowania pleśni używamy zaawansowanego oprogramowania CAD/CAM, w połączeniu z analizą symulacji, do przewidywania i optymalizacji przepływu metalu i procesów chłodzenia oraz unikanie potencjalnych problemów w projektowaniu pleśni. Podczas produkcji pleśni używamy bardzo precyzyjnych maszyn CNC i technologii obróbki precyzyjnej, aby zapewnić dokładność wymiarową i jakość powierzchni formy. Przed wprowadzeniem pleśni konstrukcja pleśni jest dodatkowo zoptymalizowana poprzez formy próbne i regulacje, aby zapewnić stabilne działanie w produkcji.

Kontrola parametrów procesu odrzutowego jest ważną częścią osiągnięcia wysokiej precyzji i spójności. Używamy zaawansowanego urządzeń odlewników wyposażonych w precyzyjne systemy temperatury, ciśnienia i kontroli czasu. Podczas procesu produkcyjnego temperatura stopu stopu jest ściśle kontrolowana, aby zapewnić, że jest on odlewany w optymalnym zakresie temperatur; Jednocześnie prędkość wtrysku i ciśnienie są zoptymalizowane w celu zapewnienia jednolitego przepływu metalu i zmniejszenia wad, takich jak pory i zamknięcia na zimno. Używamy również systemu monitorowania w czasie rzeczywistym do śledzenia i rejestrowania parametrów procesu każdego cyklu odlewniczego, aby zapewnić stabilność i spójność procesu produkcyjnego.

Kontrola jakości jest ostatnią gwarancją zapewnienia wysokiej precyzji i spójności produktów. Przeprowadzamy wiele kontroli jakości podczas procesu produkcyjnego i po zakończeniu produktu, w tym pomiar wymiarowy, kontrolę powierzchni i testowanie właściwości fizycznych. Użyj wysokiej precyzyjnej trójoordyńskiej maszyny pomiarowej, aby sprawdzić kluczowe wymiary produktu, aby upewnić się, że spełnia on wymagania projektowe; Użyj optycznych urządzeń inspekcyjnych o wysokiej rozdzielczości, aby przeprowadzić kompleksową kontrolę wad powierzchniowych produktu; i zweryfikuj siłę i twardość produktu poprzez testowanie właściwości mechaniczne. Każdy proces inspekcji jest ściśle przeprowadzany zgodnie z systemem zarządzania jakością ISO, aby zapewnić, że każda partia produktów spełnia wysokie standardy wymagań jakościowych.

Aby nieustannie poprawić dokładność i spójność produktów, aktywnie angażujemy się w innowacje technologiczne i poprawę procesów. Poprzez współpracę z instytucjami naukowymi i ekspertami branżowymi badamy i stosujemy nowe materiały, nowe procesy i nowy sprzęt w celu dalszej optymalizacji procesu produkcyjnego. Ustanowiliśmy również kompletny system szkoleń pracowniczych, regularnie prowadzić szkolenia umiejętności i ulepszanie procesów, aby zapewnić, że wszyscy pracownicy zawsze opanowują najnowsze standardy technologii i procesów.

Poprzez powyższe kompleksowe miary kontroli i optymalizacji jesteśmy w stanie zapewnić wysoką precyzję i spójność części elektronicznych ze stopu cynku. To nie tylko poprawia wydajność i niezawodność produktu, ale także zwiększa zaufanie i satysfakcję klientów. W przyszłym rozwoju będziemy nadal zaangażowani w innowacje technologiczne i poprawę jakości, aby zapewnić klientom lepsze rozwiązania części elektronicznych z stopu cynku.

Jakie są procesy oczyszczania powierzchni dla odlewania części elektronicznych ze stopu cynku i jak zapewnić jego trwałość i estetykę?

W produkcji Części elektroniczne z stopu cynku casting , Proces obróbki powierzchni ma istotny wpływ na trwałość i estetykę produktu. Jako profesjonalny producent używamy różnych technologii oczyszczania powierzchni, w tym galwanizacji, rozpylania i szczotkowania, aby zaspokoić potrzeby różnych klientów i zapewnić, że części działają dobrze w różnych środowiskach aplikacji. Poniżej znajduje się szczegółowa dyskusja na temat tych procesów oczyszczania powierzchni i ich poprawy wydajności produktu.

Galwanizacja jest powszechną i ważną metodą obróbki powierzchni. Złoża metalową powłokę, taką jak nikiel, chrom, złoto itp. Na powierzchni części stopu cynku, aby poprawić odporność na korozję i twardość części. Proces galwanizacji nie tylko zwiększa fizyczne właściwości części, ale także nadaje im wysoki połysk i doskonały wygląd. Podczas procesu galwanizacji ściśle kontrolujemy parametry, takie jak gęstość prądu, temperatura i czas, aby zapewnić grubość i jednolitość powłoki. Prowadzimy również obróbkę wstępną, taką jak czyszczenie i marynowanie, aby usunąć warstwy oleju i tlenku na powierzchni, aby upewnić się, że powłoka mocno się powtarza. Poprzez wysokiej jakości procesy galwaniczne części elektroniczne ze stopu cynku mogą utrzymać dobrą trwałość i piękno w trudnych środowiskach.

Procesy rozpylania obejmują rozpylanie proszku i natryskiwanie płynów, które są odpowiednie dla części wymagających określonych kolorów i efektów tekstury. Spryskiwanie w proszku wykorzystuje działanie elektrostatyczne, aby równomiernie rozpylić powłokę proszkową na powierzchni części, a następnie tworzy twardą warstwę powłoki po pieczeniu w wysokiej temperaturze. Spryskiwanie płynów wykorzystuje pistolet z natryskiem, aby równomiernie rozpylać płynną powłokę na powierzchni części, i tworzy warstwę powłoki po naturalnym suszeniu lub pieczeniu. Proces opryskiwania nie tylko zapewnia różnorodne opcje kolorów, ale także może osiągnąć różne tekstury powierzchni i efekty połysku, dostosowując formułę powłoki. Przed opryskiwaniem przeprowadzamy ścisłą obróbkę powierzchniową, aby zapewnić silną przyczepność powłoki. Podczas procesu natryskiwania parametry sprzętu natryskowego są precyzyjnie kontrolowane, aby zapewnić jednolitą powłokę i uniknąć wad, takich jak zwiotczenie i bąbelki. Części po rozpyleniu są nie tylko wysoce odporne na korozję, ale także mają doskonałe efekty dekoracyjne, spełniając wysokie wymagania klientów w zakresie wyglądu produktu.

Rysowanie drutu to technologia, która tworzy regularne linie na powierzchni części poprzez mechaniczne obróbkę w celu zwiększenia jego trójwymiarowego sensu i tekstury. Rysowanie drutu jest często używane w wysokiej klasy częściach elektronicznych w celu poprawy jakości i wyczucia wyglądu. W procesie rysowania drutu używamy bardzo precyzyjnych urządzeń do rysowania drutu do kontrolowania głębokości i odstępu linii, aby upewnić się, że efekt powierzchni każdej części jest spójny. Przed rysowaniem drutu wyczyścimy i polerujemy powierzchnię, aby usunąć wszelkie zanieczyszczenia, które mogą wpływać na efekt rysowania drutu. Części po rysowaniu drutu są nie tylko piękne i obfite, ale także skutecznie ukrywają niewielkie wady powierzchni i poprawiają ogólną jakość produktu.

Aby zapewnić wpływ procesu obróbki powierzchni, przeprowadzamy ścisłą kontrolę jakości i kontrolę przy każdym połączeniu. Jednomierność, adhezja i odporność na zużycie obróbki powierzchni są weryfikowane poprzez kontrolę mikroskopową i testowanie wydajności fizycznej. Przeprowadzamy również testy odporności na korozję, takie jak testy natryskowe, aby upewnić się, że części leczone nie są podatne na korozję i przebarwienia w długich okresach użytkowania.

Czy jesteś zainteresowany naszymi produktami

Zostaw swoje imię i nazwisko i adres e -mail, aby natychmiast uzyskać nasze ceny i szczegóły.