Rola czynników lekkich w częściach samochodowych odlewanych ciśnieniowo ze stopu cynku Lekka konstrukcja stała się...

Przeczytaj więcejCytowanie gałek z achem cynku Casting Die Casting

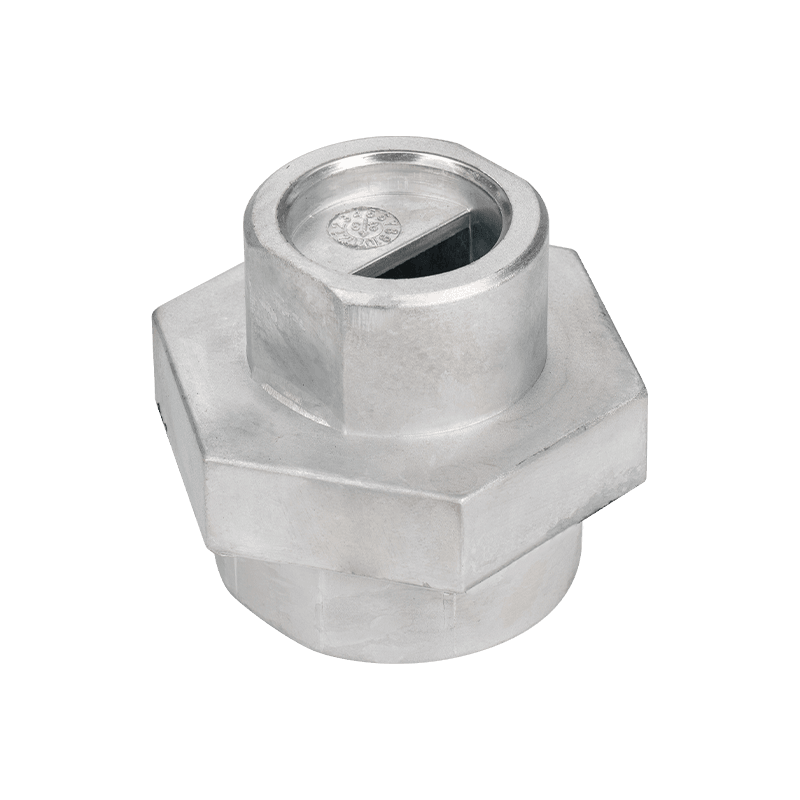

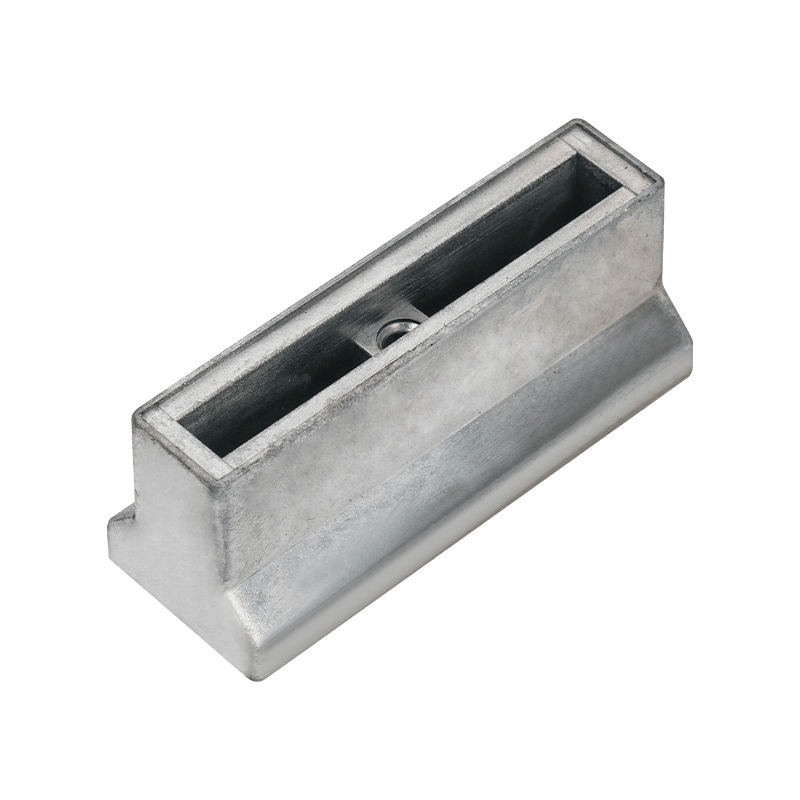

Stop cynkowy, jako nowy rodzaj materiału stopu, ma doskonałą wytrzymałość i ciągliwość, a także doskonałą odporność na korozję i oporność na utlenianie. Pokrętła łazienkowe, które tworzymy ze stopem cynku, są nie tylko gładkie i delikatne i wygodne i wygodne w dotyku, ale także trwałe i mogą wytrzymać wpływ wilgotnego środowiska w łazience, zapewniając długoterminowe zastosowanie jak nowe.

Nasza seria pokrętła łazienkowego jest prosta i elegancka w projektowaniu, z gładkimi liniami i unikalnymi kształtami. Bez względu na styl przestrzeni łazienkowej, nasze pokrętła mogą być doskonale zintegrowane i zwiększyć ogólne piękno. Zwracamy uwagę na każdy szczegół, a każde pokrętło jest drobno dopracowane i wypolerowane, aby zapewnić nieskazitelność i stanowić doskonały efekt wizualny.

Ponadto nasza seria pokrętła łazienkowego koncentruje się również na praktyczności. Kałki są proste i wygodne w obsłudze, niezależnie od tego, czy włącza się i wyłącza kran, czy reguluje sprzęt prysznicowy, można je łatwo obsłużyć. Projektujemy również kształt i wielkość pokrętła, zgodnie z zasadami ergonomii, aby zapewnić wygodne przyczepność i brak zmęczenia po długoterminowym użyciu. Nasza seria pokrętła łazienkowego to nie tylko produkt, ale także manifestacja stylu życia, który zapewnia użytkownikom komfort i wygodę.

| 1. Rysunki lub próbki | Dostajemy rysunki lub próbki od klientów. |

| 2. Potwierdzenie rysunków | Narysujemy rysunki 3D zgodnie z rysunkami lub próbkami 2D klientów i wyślemy rysunki 3D do klientów w celu potwierdzenia. |

| 3. Cytat | Cytujemy po otrzymaniu potwierdzenia klientów lub cytując bezpośrednio zgodnie z rysunkami 3D klientów. |

| 4. Robienie form/wzorów | Będziemy robić formy lub pattens po otrzymaniu zamówień do formy od klientów. |

| 5. Tworzenie próbek | Zrobimy prawdziwe próbki za pomocą form i wyślemy je do klientów w celu potwierdzenia. |

| 6. Masowa produkcja | Będziemy produkty po otrzymaniu potwierdzenia i zamówień klientów. |

| 7. Kontrola | Sprawdzimy produkty przez naszych inspektorów lub poprosimy klientów o kontrolę razem z nami po zakończeniu. |

| 8. Wysyłka | Po uzyskaniu wyniku kontroli i potwierdzeniu klientów wysyłamy towary klientom i potwierdzeniem klientów. |

| Proces: | 1) Odlewanie / wytłaczanie profilu |

| 2) Obróbka: obracanie, frezowanie, wiercenie, szlifowanie, rozwiercie i gwintowanie CNC | |

| 3) Traktowanie powierzchniowe | |

| 4) Kontrola i opakowanie | |

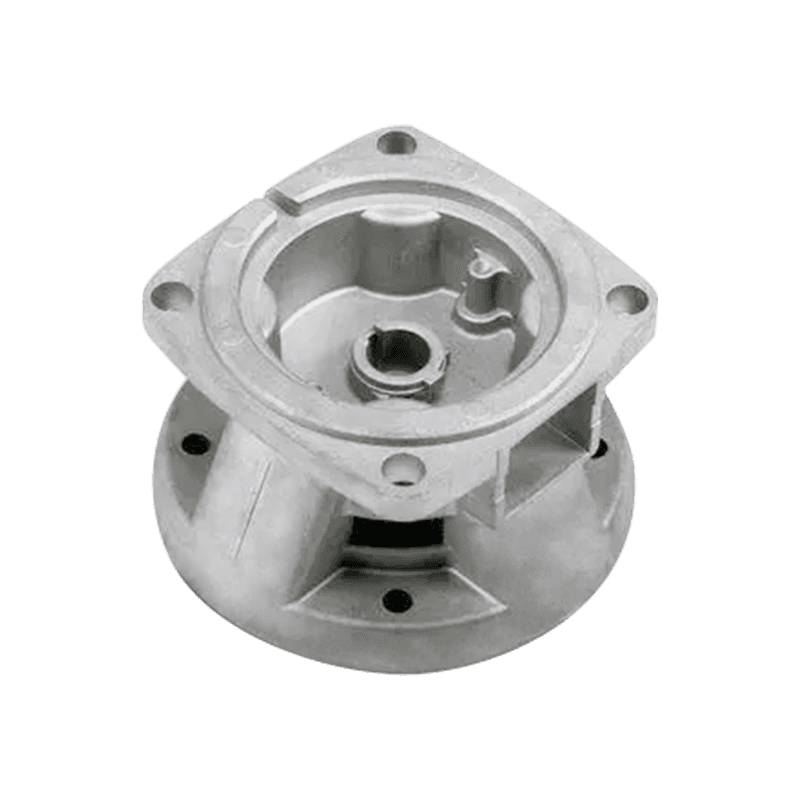

| Dostępny materiał: | 1) Stopy aluminium odlewanie: Addc10, ADC12, A360, A380, ZL110, ZL101 itp. |

| 2) Profil stopów aluminiowych: 6061, 6063 | |

| 3) Stopy zinowe Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1 itp. | |

| Obróbka powierzchni: | Polerowanie |

| Strzały | |

| Sandblasting | |

| Powłoka proszkowa | |

| Anodowanie | |

| Chromowane poszycie | |

| Pasywacja | |

| Powłoka elektroniczna | |

| Powłoki T. | |

| itp. | |

| Tolerancja: | /-0,01 mm |

| Waga na jednostkę: | 0,01-5 kg |

| Zamów czas realizacji: | 20-45 dni (zgodnie z ilością i złożonością produktu 1 |

-

-

Dokładność wymiarowa w odlewaniu ołowiowym Odlewanie ciśnieniowe ołowiu znane jest ze swojej zdolności do osiągani...

Przeczytaj więcej -

Czy wsporniki z profili aluminiowych nadają się do obciążeń dynamicznych lub środowisk wibracyjnych?

Przegląd wsporników z profili aluminiowych Wsporniki z profili aluminiowych są szeroko stosowanymi elementami w ró...

Przeczytaj więcej -

Wytrzymałość mechaniczna odlewów ciśnieniowych cynku w zastosowaniach konstrukcyjnych Odlewanie ciśnieniowe cynku ...

Przeczytaj więcej

W procesie produkcyjnym Casting Die Knob Series Knob w łazience, jak zapewnić wysoką precyzję i spójność produktu?

Jako profesjonalista Cytowanie gałek z achem cynku Casting Die Casting Producent, kluczowe jest zapewnienie wysokiej precyzji i spójności naszych produktów. Jest to nie tylko związane z estetyką i funkcjonalnością produktu, ale także bezpośrednio wpływa na doświadczenie i satysfakcję klienta. Wybór materiałów jest podstawą zapewnienia jakości produktu. Ściśle wybieramy surowce ze stopu cynku o dużej czystości, aby upewnić się, że mają one dobre właściwości mechaniczne i odporność na korozję. Przed wprowadzeniem materiałów do przechowywania przeprowadzimy ścisłą analizę składu chemicznego i testowanie właściwości mechanicznych, aby zapewnić, że różne wskaźniki materiałów spełniają wymagania produkcyjne. Wysokiej jakości surowce znacznie zmniejszają prawdopodobieństwo wad podczas produkcji, a tym samym poprawiając spójność produktu.

Po drugie, używamy zaawansowanego oprogramowania CAD/CAM do projektowania pleśni, aby upewnić się, że każdy szczegół formy mogą spełniać wymagania dotyczące projektowania produktu. Podczas procesu produkcji pleśni wykorzystujemy bardzo precyzyjne urządzenia do przetwarzania CNC, aby zapewnić, że dokładność przetwarzania pleśni osiągnie poziom mikrona. Przed zastosowaniem formy przeprowadzimy próby i regulacje pleśni, aby upewnić się, że pleśń może stabilnie wytwarzać produkty wysokiej jakości.

Jeśli chodzi o kontrolę procesu odlewania, przyjmujemy zaawansowane urządzenia do odrzutowania i systemy kontroli parametrów procesowych. Podczas procesu odrzutowego ściśle kontrolujemy kluczowe parametry, takie jak temperatura stopu stopu, temperatura pleśni, prędkość wtrysku i ciśnienie, aby zapewnić, że każdy produkt może być wytwarzany zgodnie z wcześniej określonymi warunkami procesu. Wprowadziliśmy również system monitorowania w czasie rzeczywistym w celu monitorowania i rejestrowania różnych parametrów w procesie odlewania w czasie rzeczywistym, aby zapewnić stabilność i spójność procesu.

Testy jakości to ostatnia linia obrony, aby zapewnić spójność produktu. Po zakończeniu produkcji produktu przeprowadzimy ścisłą kontrolę jakości każdego produktu, w tym pomiar wymiarowy, kontrolę jakości powierzchni i testowanie właściwości mechanicznych. Używamy wysokowydajnych trójwymiarowych maszyn pomiarowych współrzędnych do pomiaru kluczowych wymiarów produktu, aby upewnić się, że spełnia on wymagania projektowe. Jeśli chodzi o kontrolę jakości powierzchni, używamy systemów kontroli wizualnej o wysokiej rozdzielczości do wykrywania wad powierzchniowych produktów, aby zapewnić, że wygląd każdego produktu osiągnie wysokie standardy. Pod względem testowania właściwości mechanicznej upewniamy się, że produkt ma wystarczającą wytrzymałość i wytrzymałość poprzez testy napięcia, kompresji i twardości.

Dzięki ścisłej kontroli powyższych linków jesteśmy w stanie zapewnić wysoką precyzję i konsystencję klamek do bramek do łazienki ze stopu cynku. Wysokiej jakości produkty mogą nie tylko poprawić wrażenia klientów, ale także poprawić naszą konkurencyjność rynkową i reputację marki. W przyszłym procesie produkcyjnym będziemy nadal pracować nad innowacjami technologicznymi i poprawą procesów, dodatkowo poprawiając jakość i spójność produktu oraz zapewniać klientom lepsze produkty i usługi.

Jakie są procesy oczyszczania powierzchniowej serii gałek z topni cynku i jak zapewnić jego trwałość i piękno?

Jako profesjonalista Cytowanie gałek z achem cynku Casting Die Casting Producent, rozumiemy znaczenie technologii oczyszczania powierzchni w jakości produktu i estetyki. Wspólne procesy oczyszczania powierzchni dla odlewania łazienki w łazience cynku obejmują galwaniczne, rozpylanie i rysowanie itp. Każdy proces ma swoje unikalne cechy i scenariusze zastosowania. Dzięki naukowo wybieraniu i łączeniu tych procesów oczyszczania powierzchni możemy zapewnić, że produkt ma dobrą trwałość i utrzymuje jego wygląd podczas długotrwałego stosowania.

Galwaniczne jest proces obróbki powierzchni powszechnie stosowany w odlewie gałki gałki gałki w łazience cynku. Proces galwanizacji może utworzyć gęstą metalową powłokę na powierzchni klamki drzwi. Wspólne materiały do poszycia obejmują nikiel, chrom i złoto. Powłoki te mogą nie tylko znacznie poprawić działanie przeciwkorozowe produktu i zapobiec oksydacyjnej korozji stopu cynku w wilgotnych środowiskach, ale także zwiększyć twardość i odporność na zużycie produktu. Ponadto proces galwanizacji może również zapewnić bogate produkty kolory i połysk, aby zaspokoić estetyczne potrzeby różnych użytkowników. Aby zapewnić jakość procesu galwanicznego, ściśle oczyszczamy i wstępnie traktujemy produkty przed galwanizacją w celu usunięcia plam oleju i warstw tlenku na powierzchni, aby zapewnić adhezję i jednolitość warstwy poszyjnej. Podczas procesu galwanicznego zapewniamy, że grubość i jednolitość powłoki spełniają standardy poprzez precyzyjne kontrolowanie parametrów, takich jak gęstość prądu, temperatura i czas.

Powłoka natryskowa jest odpowiednia dla produktów, które wymagają określonego efektu koloru lub tekstury. Procesy rozpylania obejmują rozpylanie proszku i natryskiwanie płynów. Spryskiwanie w proszku wykorzystuje elektrostatyczne urządzenia do rozpylania do równomiernego rozpylania powłoki proszkowej na powierzchni produktu, a następnie pieca go w wysokiej temperaturze, aby utworzyć twardą warstwę powłoki. Spryskiwanie płynów wykorzystuje pistolet rozpylający, aby równomiernie rozpylać płynną farbę na powierzchni produktu, a następnie tworzy warstwę powłoki po naturalnym suszeniu lub pieczeniu i zestaleniu. Proces powlekania natryskowego nie tylko zapewnia różnorodne opcje kolorów, ale także może osiągnąć różne tekstury powierzchni i efekty połysku, dostosowując formułę farby. Aby zapewnić jakość procesu opryskiwania, ściśle czyszczymy i wstępnie traktujemy produkt przed rozpyleniem w celu usunięcia oleju i kurzu na powierzchni, aby zapewnić przyczepność i jednolitość powłoki. Podczas procesu natryskiwania zapewniamy, że grubość i jednolitość powłoki spełniają standardy, precyzyjnie kontrolując parametry sprzętu natryskowego.

Poprzez mechaniczne leczenie na powierzchni stopu cynku można utworzyć zwykłe cienkie linie w celu zwiększenia trójwymiarowego zmysłu i tekstury produktu. Proces szczotkowania jest często stosowany w wysokiej klasy klamkach do drzwi łazienkowych, co może zwiększyć efekt wizualny i dotykowy charakter produktu. Aby zapewnić jakość procesu rysowania drutu, ściśle oczyszczamy i wstępnie traktujemy produkty przed rysowaniem drutu w celu usunięcia plam oleju i warstw tlenku na powierzchni, aby zapewnić jednorodność i spójność efektu rysowania drutu. Podczas procesu rysowania dokładnie kontrolujemy parametry sprzętu do rysowania, aby zapewnić, że głębokość i odstępy linii spełniają wymagania projektowe.

Poprzez selekcję naukową i połączenie procesów oczyszczania powierzchni, takich jak galwanizacja, opryskiwanie i rysowanie, możemy upewnić się, że odlewanie gałek łazienkowych z stopu cynku ma dobrą trwałość i utrzymuje jego wygląd podczas długoterminowego użytkowania. To nie tylko poprawia żywotność usługi produktu, ale także spełnia wysokie wymagania użytkowników w zakresie wyglądu produktu.

Czy jesteś zainteresowany naszymi produktami

Zostaw swoje imię i nazwisko i adres e -mail, aby natychmiast uzyskać nasze ceny i szczegóły.