Rola czynników lekkich w częściach samochodowych odlewanych ciśnieniowo ze stopu cynku Lekka konstrukcja stała się...

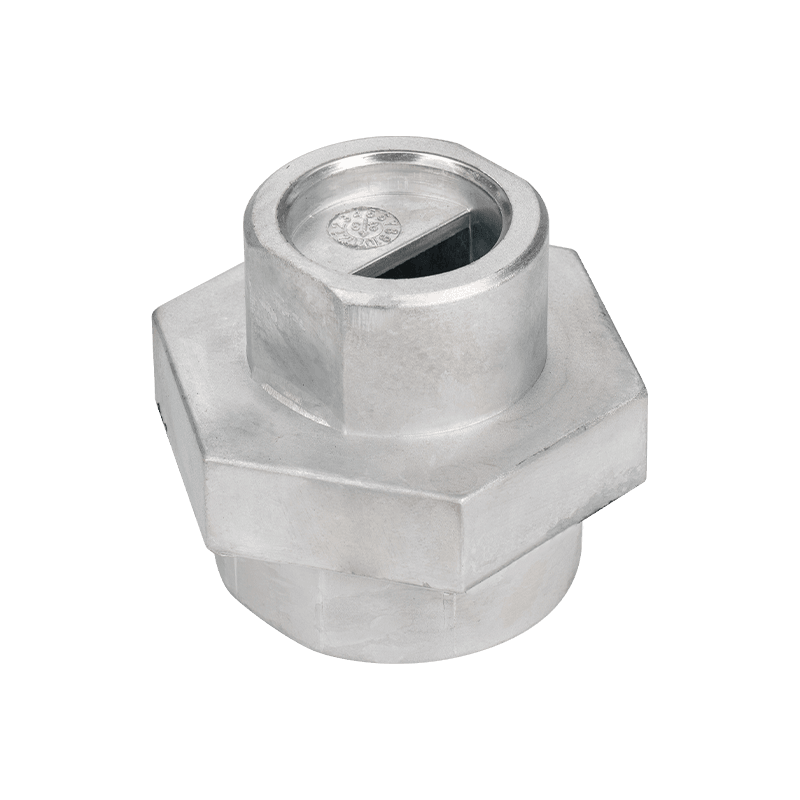

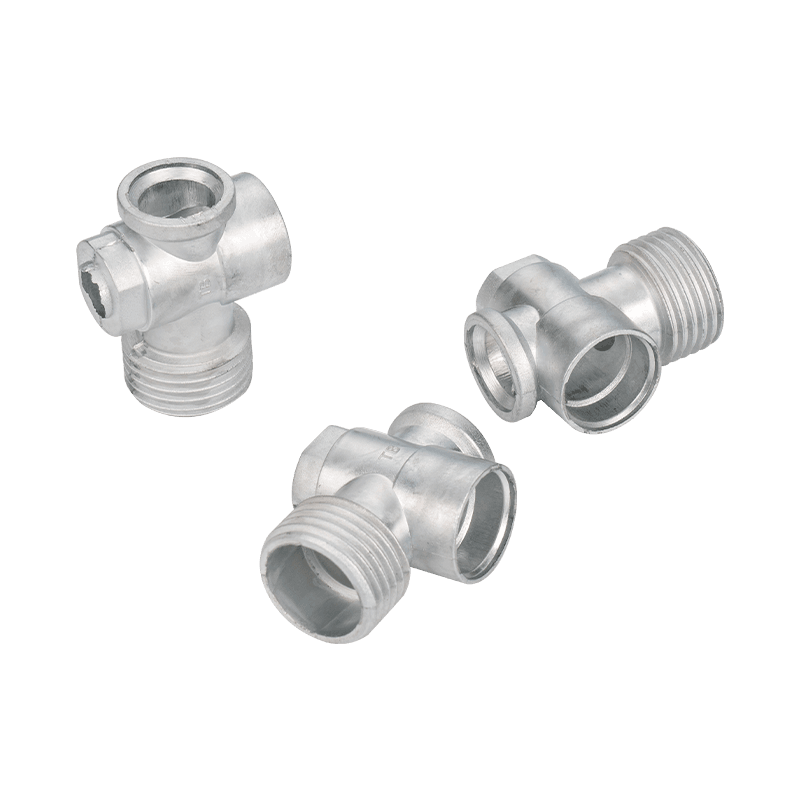

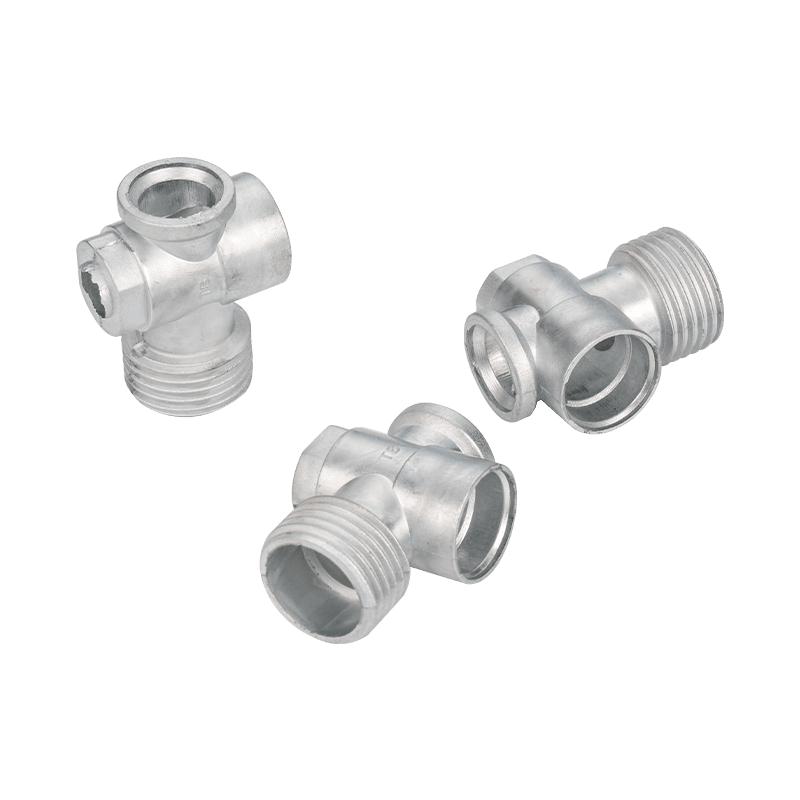

Przeczytaj więcejZłącze z łącznika łazienki z stopem cynku

Złącze złącza łazienki z stopu cynku są zaprojektowane z myślą o wygodach i bezpieczeństwie użytkownika. Akcesoria te przyjmują unikalną strukturę projektową, dzięki czemu proces instalacji jest łatwy i szybki. Użytkownicy mogą łatwo ukończyć instalację bez użycia skomplikowanych narzędzi lub nieporęcznych kroków. To nie tylko oszczędza czas i energię użytkowników, ale także poprawia wydajność całego procesu instalacji.

Oprócz wygody, złącze łazienki z stopu cynku mają również doskonałą wydajność uszczelnienia. Mogą skutecznie zapobiegać wystąpieniu problemów z przenikaniem wody i upływu, zapewniając użytkownikom bezpieczniejsze i bardziej niezawodne środowisko kąpielowe. Ta doskonała wydajność uszczelniająca nie tylko chroni łazienkę przed erozją wody, ale także zapobiega wejściu wilgoci do ściany lub podłogi, zmniejszając w ten sposób potencjalne uszkodzenia i koszty naprawy.

| 1. Rysunki lub próbki | Dostajemy rysunki lub próbki od klientów. |

| 2. Potwierdzenie rysunków | Narysujemy rysunki 3D zgodnie z rysunkami lub próbkami 2D klientów i wyślemy rysunki 3D do klientów w celu potwierdzenia. |

| 3. Cytat | Cytujemy po otrzymaniu potwierdzenia klientów lub cytując bezpośrednio zgodnie z rysunkami 3D klientów. |

| 4. Robienie form/wzorów | Będziemy robić formy lub pattens po otrzymaniu zamówień do formy od klientów. |

| 5. Tworzenie próbek | Zrobimy prawdziwe próbki za pomocą form i wyślemy je do klientów w celu potwierdzenia. |

| 6. Masowa produkcja | Będziemy produkty po otrzymaniu potwierdzenia i zamówień klientów. |

| 7. Kontrola | Sprawdzimy produkty przez naszych inspektorów lub poprosimy klientów o kontrolę razem z nami po zakończeniu. |

| 8. Wysyłka | Po uzyskaniu wyniku kontroli i potwierdzeniu klientów wysyłamy towary klientom i potwierdzeniem klientów. |

| Proces: | 1) Odlewanie / wytłaczanie profilu |

| 2) Obróbka: obracanie, frezowanie, wiercenie, szlifowanie, rozwiercie i gwintowanie CNC | |

| 3) Traktowanie powierzchniowe | |

| 4) Kontrola i opakowanie | |

| Dostępny materiał: | 1) Stopy aluminium odlewanie: Addc10, ADC12, A360, A380, ZL110, ZL101 itp. |

| 2) Profil stopów aluminiowych: 6061, 6063 | |

| 3) Stopy zinowe Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1 itp. | |

| Obróbka powierzchni: | Polerowanie |

| Strzały | |

| Sandblasting | |

| Powłoka proszkowa | |

| Anodowanie | |

| Chromowane poszycie | |

| Pasywacja | |

| Powłoka elektroniczna | |

| Powłoki T. | |

| itp. | |

| Tolerancja: | /-0,01 mm |

| Waga na jednostkę: | 0,01-5 kg |

| Zamów czas realizacji: | 20-45 dni (zgodnie z ilością i złożonością produktu 1 |

| 1. Rysunki lub próbki | Dostajemy rysunki lub próbki od klientów. |

| 2. Potwierdzenie rysunków | Narysujemy rysunki 3D zgodnie z rysunkami lub próbkami 2D klientów i wyślemy rysunki 3D do klientów w celu potwierdzenia. |

| 3. Cytat | Cytujemy po otrzymaniu potwierdzenia klientów lub cytując bezpośrednio zgodnie z rysunkami 3D klientów. |

| 4. Robienie form/wzorów | Będziemy robić formy lub pattens po otrzymaniu zamówień do formy od klientów. |

| 5. Tworzenie próbek | Zrobimy prawdziwe próbki za pomocą form i wyślemy je do klientów w celu potwierdzenia. |

| 6. Masowa produkcja | Będziemy produkty po otrzymaniu potwierdzenia i zamówień klientów. |

| 7. Kontrola | Sprawdzimy produkty przez naszych inspektorów lub poprosimy klientów o kontrolę razem z nami po zakończeniu. |

| 8. Wysyłka | Po uzyskaniu wyniku kontroli i potwierdzeniu klientów wysyłamy towary klientom i potwierdzeniem klientów. |

| Proces: | 1) Odlewanie / wytłaczanie profilu |

| 2) Obróbka: obracanie, frezowanie, wiercenie, szlifowanie, rozwiercie i gwintowanie CNC | |

| 3) Traktowanie powierzchniowe | |

| 4) Kontrola i opakowanie | |

| Dostępny materiał: | 1) Stopy aluminium odlewanie: Addc10, ADC12, A360, A380, ZL110, ZL101 itp. |

| 2) Profil stopów aluminiowych: 6061, 6063 | |

| 3) Stopy zinowe Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1 itp. | |

| Obróbka powierzchni: | Polerowanie |

| Strzały | |

| Sandblasting | |

| Powłoka proszkowa | |

| Anodowanie | |

| Chromowane poszycie | |

| Pasywacja | |

| Powłoka elektroniczna | |

| Powłoki T. | |

| itp. | |

| Tolerancja: | /-0,01 mm |

| Waga na jednostkę: | 0,01-5 kg |

| Zamów czas realizacji: | 20-45 dni (zgodnie z ilością i złożonością produktu 1 |

| 1. Rysunki lub próbki | Dostajemy rysunki lub próbki od klientów. |

| 2. Potwierdzenie rysunków | Narysujemy rysunki 3D zgodnie z rysunkami lub próbkami 2D klientów i wyślemy rysunki 3D do klientów w celu potwierdzenia. |

| 3. Cytat | Cytujemy po otrzymaniu potwierdzenia klientów lub cytując bezpośrednio zgodnie z rysunkami 3D klientów. |

| 4. Robienie form/wzorów | Będziemy robić formy lub pattens po otrzymaniu zamówień do formy od klientów. |

| 5. Tworzenie próbek | Zrobimy prawdziwe próbki za pomocą form i wyślemy je do klientów w celu potwierdzenia. |

| 6. Masowa produkcja | Będziemy produkty po otrzymaniu potwierdzenia i zamówień klientów. |

| 7. Kontrola | Sprawdzimy produkty przez naszych inspektorów lub poprosimy klientów o kontrolę razem z nami po zakończeniu. |

| 8. Wysyłka | Po uzyskaniu wyniku kontroli i potwierdzeniu klientów wysyłamy towary klientom i potwierdzeniem klientów. |

| Proces: | 1) Odlewanie / wytłaczanie profilu |

| 2) Obróbka: obracanie, frezowanie, wiercenie, szlifowanie, rozwiercie i gwintowanie CNC | |

| 3) Traktowanie powierzchniowe | |

| 4) Kontrola i opakowanie | |

| Dostępny materiał: | 1) Stopy aluminium odlewanie: Addc10, ADC12, A360, A380, ZL110, ZL101 itp. |

| 2) Profil stopów aluminiowych: 6061, 6063 | |

| 3) Stopy zinowe Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1 itp. | |

| Obróbka powierzchni: | Polerowanie |

| Strzały | |

| Sandblasting | |

| Powłoka proszkowa | |

| Anodowanie | |

| Chromowane poszycie | |

| Pasywacja | |

| Powłoka elektroniczna | |

| Powłoki T. | |

| itp. | |

| Tolerancja: | /-0,01 mm |

| Waga na jednostkę: | 0,01-5 kg |

| Zamów czas realizacji: | 20-45 dni (zgodnie z ilością i złożonością produktu 1 |

-

-

Dokładność wymiarowa w odlewaniu ołowiowym Odlewanie ciśnieniowe ołowiu znane jest ze swojej zdolności do osiągani...

Przeczytaj więcej -

Czy wsporniki z profili aluminiowych nadają się do obciążeń dynamicznych lub środowisk wibracyjnych?

Przegląd wsporników z profili aluminiowych Wsporniki z profili aluminiowych są szeroko stosowanymi elementami w ró...

Przeczytaj więcej -

Wytrzymałość mechaniczna odlewów ciśnieniowych cynku w zastosowaniach konstrukcyjnych Odlewanie ciśnieniowe cynku ...

Przeczytaj więcej

Jak zapewnić działanie antykorozyjne produktu podczas procesu cynków złącze z łączników łazienki cynku?

Wydajność antykorozyjna Złącze z łącznika łazienki z stopem cynku jest jednym z kluczowych wskaźników wydajności w praktycznych zastosowaniach. Ze względu na wilgotność środowiska łazienkowego i długoterminowy kontakt z wodą, złącze musi mieć doskonałą zdolność antykorozyjną, aby zapewnić jego długoterminowe i stabilne zastosowanie. Jako profesjonalny producent podjęliśmy szereg środków w celu zapewnienia działań przeciwkorozji produktu podczas procesu produkcyjnego oraz przeprowadziliśmy ścisłą optymalizację i zarządzanie po selekcji materiałów, kontrola procesu do obróbki powierzchniowej.

Wybieramy materiały ze stopu cynku o wysokiej czystości, które mają nie tylko dobre właściwości mechaniczne, ale także mają wysoką odporność na korozję. Poprzez ścisłe zamówienia i inspekcję surowców upewnij się, że wszystkie materiały spełniają standardy jakości krajowe i branżowe, aby uniknąć problemów korozji spowodowanych wadami materialnymi.

Projektowanie i produkcja pleśni jest kolejnym kluczowym czynnikiem wpływającym na wydajność antykorozyjną. Wysokiej jakości formy mogą zapewnić, że powierzchnia odlewów matrycy jest gładka i gęsta oraz zmniejszyć wytwarzanie defektów powierzchniowych i mikro pęknięć, co jest kluczowe dla poprawy wydajności antykorozyjnej. Do projektowania pleśni używamy zaawansowanej technologii CAD/CAM, w połączeniu z analizą symulacji, aby zoptymalizować strukturę formy, upewnić się, że metalowa ciecz przepływa równomiernie w formie, szybkość chłodzenia jest umiarkowana, a unika się wad, takich jak pory i zamknięcia zimne. Jednocześnie bardzo precyzyjne urządzenia do przetwarzania CNC służy do produkcji formy, aby zapewnić wykończenie powierzchni i precyzję formy.

Jeśli chodzi o kontrolę procesu odlewania, używamy zaawansowanego sprzętu i technologii odlewania matrycy, aby dokładnie kontrolować parametry, takie jak temperatura, prędkość wtrysku i ciśnienie stopu stopu, aby upewnić się, że stop cynku może w pełni wypełnić formę pod wysokim ciśnieniem, aby utworzyć gęstą strukturę odlewania. Używamy również technologii odrzutowej próżniowej do dalszego zmniejszenia porów w odlewie i poprawie gęstości i odporności na korozję odlewu. Podczas procesu odlewania parametry procesu są monitorowane i rejestrowane w czasie rzeczywistym, aby zapewnić stabilność i spójność każdego cyklu odlewania.

Obróbka powierzchni jest kluczowym krokiem w poprawie odporności na korozję złączy łazienkowych ze stopu cynku. Używamy różnych technologii obróbki powierzchni, takich jak galwaniczne, opryskiwanie i leczenie utleniania, aby utworzyć gęstą film ochronną, aby zapobiec wtargnięciu pożywki żrących. Proces galwanizacji może tworzyć jednolitą i gęstą powłokę metalową, taką jak nikiel, chrom itp., Na powierzchni odlewu w celu poprawy jego odporności na korozję i właściwości dekoracyjne. Przed galwanizacją przeprowadzamy ścisłe obróbkę wstępną powierzchni, w tym czyszczenie, marynowanie i aktywację, aby zapewnić, że powierzchnia jest czysta i wolna od zanieczyszczeń, oraz zwiększają przyleganie i jednolitość powłoki. Leczenie rozpylania i utleniania poprawiają odporność na korozję i odporność na zużycie odlewu poprzez tworzenie filmu ochronnego.

Aby zapewnić wpływ i jakość obróbki powierzchni, przeprowadzamy ścisłą kontrolę jakości po każdym procesie. Trwałość odlewań po obróbce powierzchni w środowisku żrąckim jest weryfikowana przy użyciu metod testowych, takich jak test natryska solnego i test ciepła mokrego w celu symulacji środowiska faktycznego użycia. Dzięki tym testom zapewnia, że każda partia produktów może spełniać wymagania dotyczące wydajności antykorozyjnej klienta.

Jak zapewnić wysoką precyzję i spójność złączy łazienkowych ze stopu cynku poprzez kontrolę procesu odlewu?

W produkcji Złącze z łącznika łazienki z stopem cynku , zapewnienie wysokiej precyzji i spójności produktu jest podstawowym zadaniem producenta. Wysoka precyzja i spójność są nie tylko związane z efektem użycia i żywotnością produktu, ale także bezpośrednio wpływają na zadowolenie klienta i reputację marki. Jako profesjonalny producent zaczynamy od wielu linków, takich jak projektowanie pleśni, kontrola procesu odlewania matrycy, kontrola jakości itp., Aby zapewnić, że każde złącze może osiągnąć wysokie standardy precyzji i spójności.

Projektowanie i produkcja pleśni stanowią podstawę do osiągnięcia wysokiej precyzji. Do projektowania pleśni używamy zaawansowanego oprogramowania CAD/CAM, w połączeniu z technologią analizy symulacji, aby dokładnie symulować proces przepływu i zestalania ciekłego metalu z cynku w formie, zoptymalizuj strukturę pleśni i unikać potencjalnych problemów w projekcie. Dzięki tej technologii symulacji problemy, takie jak deformacja, skurcz i stężenie naprężeń, które mogą wystąpić podczas odlewu, można przewidzieć i rozwiązać. W procesie produkcji pleśni używamy bardzo precyzyjnych urządzeń do maszyn CNC i EDM, aby zapewnić, że każdy szczegół i rozmiar formy mogą spełniać wymagania projektowe. Po wyprodukowaniu formy przeprowadzamy również próby pleśni i optymalizację w celu dalszego dostosowania i poprawy konstrukcji pleśni, aby zapewnić, że może ona stabilnie działać w rzeczywistej produkcji.

Używamy zaawansowanego urządzeń odrzutowych, który jest wyposażony w precyzyjne systemy temperatury, ciśnienia i kontroli czasu. Przez ściśle kontrolowanie temperatury stopu stopu zapewnia, że jest on odlewany w optymalnym zakresie temperatur, aby uniknąć defektów odlewania spowodowanych wahaniami temperatury. Zoptymalizuj prędkość wtrysku i ciśnienie, aby upewnić się, że metalowy ciecz może szybko i równomiernie wypełnić formę, aby utworzyć gęstą konstrukcję odlewania i unikaj wad, takich jak pory, zamknięcia zimne i skurcze. Używamy również technologii odrzutowej próżniowej do dalszego zmniejszenia porów w odlewach i poprawy gęstości i właściwości mechanicznych odlewów. Stabilność i spójność procesu produkcyjnego zapewniają monitorowanie w czasie rzeczywistym i rejestrowanie parametrów procesu każdego cyklu odlewanego.

Podczas procesu produkcyjnego wykorzystujemy zaawansowane urządzenia do testowania i technologii do przeprowadzania ścisłych kontroli jakości na każdej partii odlewów. Korzystając z precyzyjnej trzyoordynanej maszyny pomiarowej, kontroluje się kluczowe wymiary odlewów, aby upewnić się, że spełniają one wymagania projektowe. Wewnętrzna struktura odlewów jest sprawdzana za pomocą mikroskopów metalograficznych i urządzeń do inspekcji rentgenowskiej, aby upewnić się, że nie ma wad wewnętrznych. Przeprowadzamy również testy właściwości mechaniczne w celu weryfikacji siły, twardości i wytrzymałości odlewów, aby upewnić się, że mogą one wytrzymać różne naprężenia mechaniczne w rzeczywistym stosowaniu.

Aby jeszcze bardziej poprawić spójność i stabilność produkcji, ustanowiliśmy również kompletny system zarządzania jakością i ściśle produkuje i zarządzają zgodnie z standardami zarządzania jakością ISO. Każdy proces ma szczegółowe specyfikacje operacyjne i standardy jakości, a wszystkie rekordy produkcyjne i dane testowe są ściśle zarchiwizowane i zarządzane, aby każdy link jest dobrze udokumentowany.

Dzięki powyższym kompleksowym miarom kontroli i optymalizacji możemy zapewnić wysoką precyzję i spójność złączy łazienkowych ze stopu cynku. To nie tylko poprawia wydajność i niezawodność produktu, ale także zwiększa zaufanie i satysfakcję naszych klientów. W przyszłym rozwoju będziemy nadal zaangażowani w innowacje technologiczne i poprawę jakości, aby zapewnić klientom lepszą wysokiej jakości rozwiązania z łączniami w łazience cynku.

Czy jesteś zainteresowany naszymi produktami

Zostaw swoje imię i nazwisko i adres e -mail, aby natychmiast uzyskać nasze ceny i szczegóły.