Rola czynników lekkich w częściach samochodowych odlewanych ciśnieniowo ze stopu cynku Lekka konstrukcja stała się...

Przeczytaj więcejMECHANICZNA WASKA Zyskiwanie części odlewów

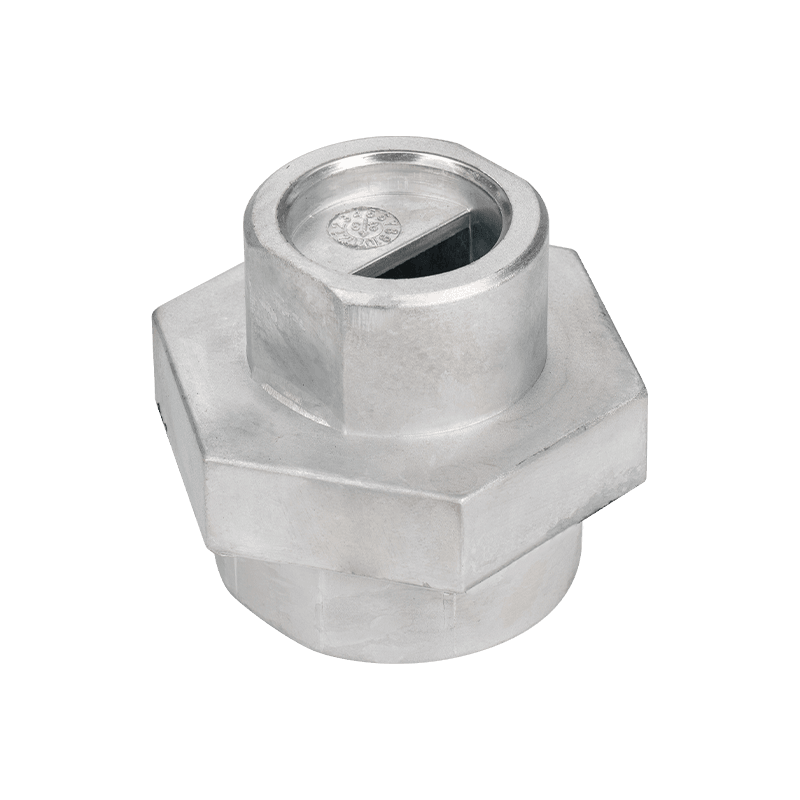

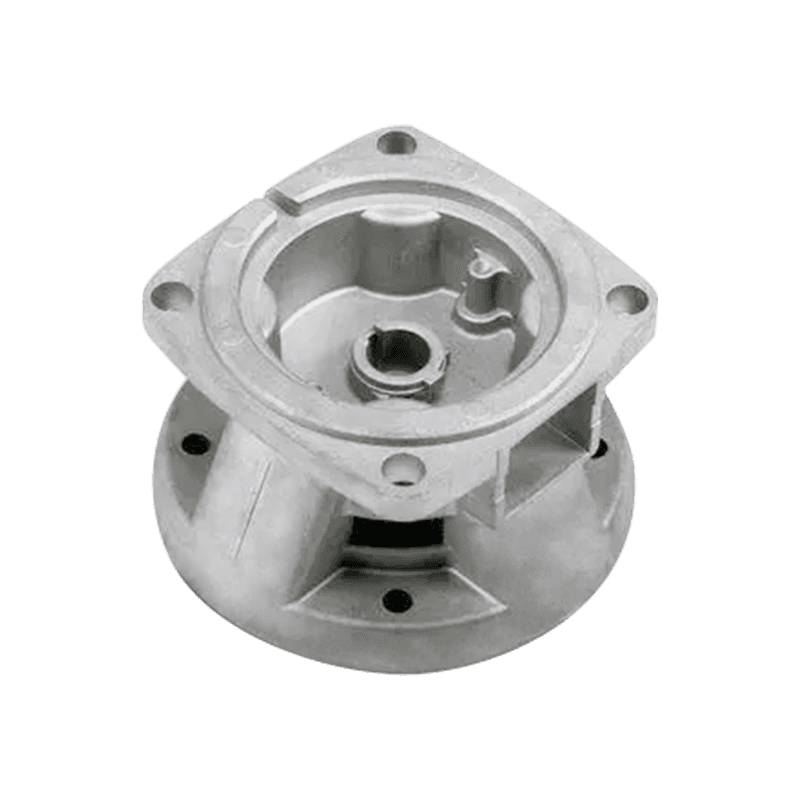

Mechaniczne części przybierające części to akcesoria specjalnie używane do zwiększenia masy sprzętu mechanicznego. Zazwyczaj są one wykonane z materiałów o wysokiej gęstości, takich jak ołów, wolfram lub żelazo, aby zapewnić dodatkową masę i stabilność. Części te są szeroko stosowane w polach samochodów, lotów, konstrukcyjnych i przemysłowych.

Główną funkcją części mechanicznej przybierania części jest zwiększenie całkowitej masy sprzętu. W niektórych zastosowaniach zwiększenie masy sprzętu może zapewnić lepszą stabilność i równowagę. Na przykład w branży produkcyjnej motoryzacyjnej części mechanicznego przyrostu masy są często używane do poprawy wydajności obsługi i stabilności jazdy pojazdu. Zwiększając całkowitą wagę pojazdu, nierówności i koktajle pojazdu podczas jazdy z dużą prędkością lub spotykając się z nierównymi drogami, można zmniejszyć, poprawiając w ten sposób wrażenia i bezpieczeństwo jazdy.

Części do zdobywania masy mechanicznej można zwykle dostosować zgodnie z różnymi potrzebami. Zgodnie z konkretnymi wymaganiami sprzętu można wybrać części przyrostu masy różnych materiałów i kształtów. Na przykład w przypadku zastosowań wymagających przyrostu masy ciała można wybrać części przyrostu masy ciała wykonane z materiałów, takich jak ołów lub wolfram. W przypadku części przyrostu masy ciała, które wymagają większej objętości, można wybrać części przyrostu masy ciała takie jak żelazo. Ponadto kształt i rozmiar części przyrostu masy ciała można również zaprojektować i dostosowywać zgodnie z rzeczywistymi potrzebami.

| 1. Rysunki lub próbki | Dostajemy rysunki lub próbki od klientów. |

| 2. Potwierdzenie rysunków | Narysujemy rysunki 3D zgodnie z rysunkami lub próbkami 2D klientów i wyślemy rysunki 3D do klientów w celu potwierdzenia. |

| 3. Cytat | Cytujemy po otrzymaniu potwierdzenia klientów lub cytując bezpośrednio zgodnie z rysunkami 3D klientów. |

| 4. Robienie form/wzorów | Będziemy robić formy lub pattens po otrzymaniu zamówień do formy od klientów. |

| 5. Tworzenie próbek | Zrobimy prawdziwe próbki za pomocą form i wyślemy je do klientów w celu potwierdzenia. |

| 6. Masowa produkcja | Będziemy produkty po otrzymaniu potwierdzenia i zamówień klientów. |

| 7. Kontrola | Sprawdzimy produkty przez naszych inspektorów lub poprosimy klientów o kontrolę razem z nami po zakończeniu. |

| 8. Wysyłka | Po uzyskaniu wyniku kontroli i potwierdzeniu klientów wysyłamy towary klientom i potwierdzeniem klientów. |

| Proces: | 1) Odlewanie / wytłaczanie profilu |

| 2) Obróbka: obracanie, frezowanie, wiercenie, szlifowanie, rozwiercie i gwintowanie CNC | |

| 3) Traktowanie powierzchniowe | |

| 4) Kontrola i opakowanie | |

| Dostępny materiał: | 1) Stopy aluminium odlewanie: Addc10, ADC12, A360, A380, ZL110, ZL101 itp. |

| 2) Profil stopów aluminiowych: 6061, 6063 | |

| 3) Stopy zinowe Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1 itp. | |

| Obróbka powierzchni: | Polerowanie |

| Strzały | |

| Sandblasting | |

| Powłoka proszkowa | |

| Anodowanie | |

| Chromowane poszycie | |

| Pasywacja | |

| Powłoka elektroniczna | |

| Powłoki T. | |

| itp. | |

| Tolerancja: | /-0,01 mm |

| Waga na jednostkę: | 0,01-5 kg |

| Zamów czas realizacji: | 20-45 dni (zgodnie z ilością i złożonością produktu 1 |

-

-

Dokładność wymiarowa w odlewaniu ołowiowym Odlewanie ciśnieniowe ołowiu znane jest ze swojej zdolności do osiągani...

Przeczytaj więcej -

Czy wsporniki z profili aluminiowych nadają się do obciążeń dynamicznych lub środowisk wibracyjnych?

Przegląd wsporników z profili aluminiowych Wsporniki z profili aluminiowych są szeroko stosowanymi elementami w ró...

Przeczytaj więcej -

Wytrzymałość mechaniczna odlewów ciśnieniowych cynku w zastosowaniach konstrukcyjnych Odlewanie ciśnieniowe cynku ...

Przeczytaj więcej

Podczas produkcji mechanicznych odlewów matrycy dodanej, jak osiągnąć cel zwiększania masy przy jednoczesnym utrzymaniu lub poprawie właściwości mechanicznych?

Podczas produkcji Mechaniczne odlewy matrycy dodają ciężar Wybór odpowiedniego materiału jest kluczem do zapewnienia, że produkt spełnia wymagania wagowe przy jednoczesnym utrzymaniu lub poprawie właściwości mechanicznych. Musimy wziąć pod uwagę gęstość materiału, ponieważ bezpośrednim sposobem na zwiększenie masy jest wybór materiału o większej gęstości. Jednak po prostu zwiększenie gęstości może nie wystarczyć, aby spełnić wszystkie wymagania dotyczące wydajności, więc czynniki takie jak wytrzymałość materiału, wytrzymałość, odporność na korozję, stabilność termiczna i wydajność przetwarzania również należy rozważyć kompleksowo.

W przypadku mechanicznych odlewań matrycy powszechnie stosowanymi materiałami obejmują stopy aluminium, stopy cynkowe, stopy magnezu i niektóre stopy miedzi. Materiały te mają dobre właściwości odlewania i maszynowalność i można je sformułować zgodnie z różnymi scenariuszami zastosowania w celu osiągnięcia pożądanej równowagi masy i wydajności. Na przykład w przypadku części, które muszą wytrzymać duże obciążenia, można wybrać stopy aluminium o wysokiej wytrzymałości lub stopy miedzi, a ich wytrzymałość można dodatkowo poprawić poprzez procesy takie jak obróbka cieplna; W przypadku części wymagających dobrej odporności na korozję można wybrać materiały oporne na korozję o określonych elementach stopu.

W celu zmniejszenia kosztów przy jednoczesnym spełnieniu wymagań dotyczących wagi można również wziąć pod uwagę materiały złożone lub struktury materiałowe wielowarstwowe. Dzięki rozsądnym wyborze materiału i konstrukcji strukturalnej można osiągnąć podwójną poprawę masy i wydajności mechanicznie ważonych odlewów matrycy bez zwiększania zbyt dużych kosztów.

W procesie odlewania matrycy, jak zoptymalizować parametry procesu w celu kontrolowania dokładności masy i jakości wewnętrznej mechanicznie ważonych odlewów matrycy?

W procesie odlewania matrycy optymalizacja parametrów procesu jest ważnym sposobem kontrolowania dokładności masy i jakości wewnętrznej Mechanicznie ważone odlewy matrycy . Proces odlewania matrycy obejmuje wiele kluczowych parametrów, w tym temperaturę dolecia, prędkość wylewania, ciśnienie, czas trzymania i temperaturę pleśni, które bezpośrednio wpływają na jakość formowania, dokładność masy i strukturę wewnętrzną odlewu.

Aby osiągnąć precyzyjną kontrolę masy ciała i wysokiej jakości wewnętrzną strukturę, najpierw konieczne jest określenie odpowiedniej temperatury wylewania i temperatury pleśni. Zbyt wysoka temperatura wylewania spowoduje zbyt płyn płyn i łatwo jest wytwarzać wady, takie jak wnęki skurczowe i skurcz; Podczas gdy zbyt niska temperatura wylewania wpłynie na zdolność napełniania metalowej cieczy i gęstość odlewu. Temperatura pleśni wpływa na szybkość chłodzenia i proces krystalizacji odlewu, a następnie wpływa na jego wewnętrzną strukturę i wydajność.

Zbyt szybkie wylewanie może spowodować wpływ stopionego metalu, co powoduje, że rozpryskiwanie i porywanie powietrza, wpływające na jakość powierzchni i jakość wewnętrzną odlewu; Zbyt wolne wylewanie może powodować niewystarczającą płynność stopionego metalu, wpływając na dokładność integralności i wagi odlewu. Ciśnienie bezpośrednio wpływa na zdolność napełniania stopionego metalu i gęstość odlewu. Nadmierne ciśnienie może powodować uszkodzenie pleśni lub odkształcenie odlewu, podczas gdy zbyt mało ciśnienia może powodować wady, takie jak pory i skurcz wewnątrz odlewu.

Kontrola czasu utrzymywania jest również kluczowa. Niewystarczający czas trzymania może powodować niepełne zestalenie wewnątrz odlewu, co powoduje wady, takie jak wnęki skurczowe i skurcz; Podczas gdy zbyt długi czas utrzymywania może zwiększyć cykl produkcji i koszt. Dlatego konieczne jest określenie optymalnego czasu trzymania poprzez eksperymenty i optymalizację na podstawie określonych materiałów i warunków procesu.

Czy jesteś zainteresowany naszymi produktami

Zostaw swoje imię i nazwisko i adres e -mail, aby natychmiast uzyskać nasze ceny i szczegóły.