Rola czynników lekkich w częściach samochodowych odlewanych ciśnieniowo ze stopu cynku Lekka konstrukcja stała się...

Przeczytaj więcejMechanical Balancing Casting części

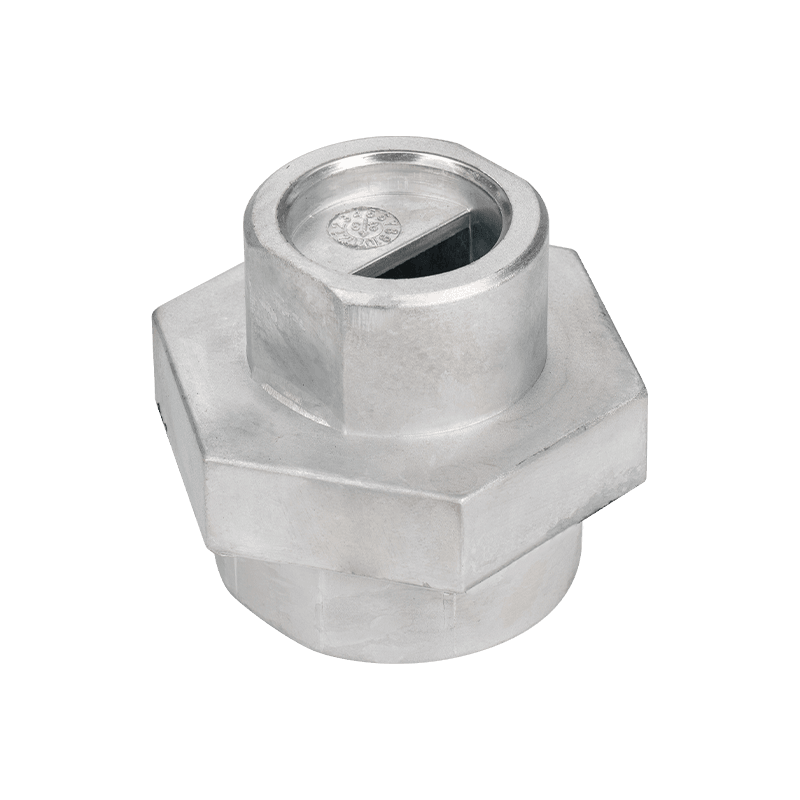

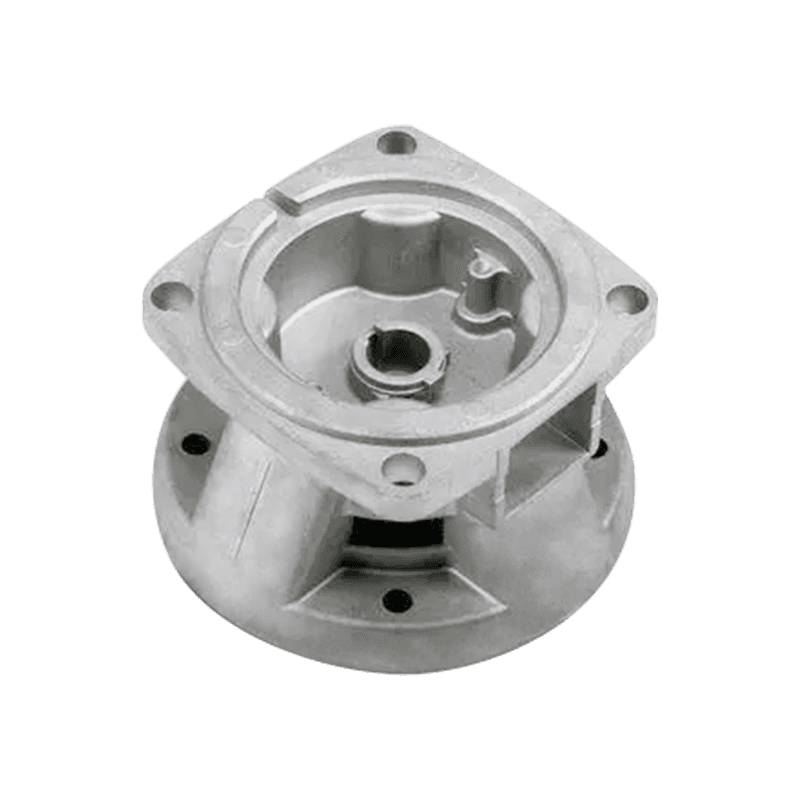

Mechaniczne części równoważenia odgrywają istotną rolę w sprzęcie mechanicznym, zapewniając wymaganą równowagę i stabilność. Są one szeroko stosowane w wielu branżach, w tym w produkcji przemysłowej, lotniczej, motoryzacyjnej i energii.

Główną funkcją mechanicznych części równoważących jest wyeliminowanie nierównowagi w sprzęcie obrotowym lub wibrującym, aby zapewnić normalne działanie sprzętu. Brak równowagi może powodować wibracje, hałas, a nawet uszkodzenie lub wypadki sprzętu. Mechaniczne akcesoria równoważenia utrzymują równowagę sprzętu podczas pracy, dodając lub regulując ciężary. Akcesoria te są zwykle wykonane z materiałów metalowych, takich jak żelazo, stal i aluminium, aby zapewnić one wystarczającą wytrzymałość i trwałość.

Wybierając i instalując mechaniczne akcesoria równoważenia, musisz być bardzo ostrożny. Różne rodzaje sprzętu wymagają różnych rodzajów akcesoriów równoważenia, aby zapewnić najlepszy efekt równoważenia. Wybierając akcesoria, musisz wziąć pod uwagę takie czynniki, jak prędkość obrotowa, obciążenie i częstotliwość wibracji sprzętu. Ponadto prawidłowa instalacja jest również kluczowym czynnikiem zapewniającym, że akcesoria równoważenia odgrywają skuteczną rolę. Niewłaściwa instalacja może spowodować, że akcesoria stają się luźne lub niestabilne, co z kolei wpływa na efekt równoważenia sprzętu.

| 1. Rysunki lub próbki | Dostajemy rysunki lub próbki od klientów. |

| 2. Potwierdzenie rysunków | Narysujemy rysunki 3D zgodnie z rysunkami lub próbkami 2D klientów i wyślemy rysunki 3D do klientów w celu potwierdzenia. |

| 3. Cytat | Cytujemy po otrzymaniu potwierdzenia klientów lub cytując bezpośrednio zgodnie z rysunkami 3D klientów. |

| 4. Robienie form/wzorów | Będziemy robić formy lub pattens po otrzymaniu zamówień do formy od klientów. |

| 5. Tworzenie próbek | Zrobimy prawdziwe próbki za pomocą form i wyślemy je do klientów w celu potwierdzenia. |

| 6. Masowa produkcja | Będziemy produkty po otrzymaniu potwierdzenia i zamówień klientów. |

| 7. Kontrola | Sprawdzimy produkty przez naszych inspektorów lub poprosimy klientów o kontrolę razem z nami po zakończeniu. |

| 8. Wysyłka | Po uzyskaniu wyniku kontroli i potwierdzeniu klientów wysyłamy towary klientom i potwierdzeniem klientów. |

| Proces: | 1) Odlewanie / wytłaczanie profilu |

| 2) Obróbka: obracanie, frezowanie, wiercenie, szlifowanie, rozwiercie i gwintowanie CNC | |

| 3) Traktowanie powierzchniowe | |

| 4) Kontrola i opakowanie | |

| Dostępny materiał: | 1) Stopy aluminium odlewanie: Addc10, ADC12, A360, A380, ZL110, ZL101 itp. |

| 2) Profil stopów aluminiowych: 6061, 6063 | |

| 3) Stopy zinowe Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1 itp. | |

| Obróbka powierzchni: | Polerowanie |

| Strzały | |

| Sandblasting | |

| Powłoka proszkowa | |

| Anodowanie | |

| Chromowane poszycie | |

| Pasywacja | |

| Powłoka elektroniczna | |

| Powłoki T. | |

| itp. | |

| Tolerancja: | /-0,01 mm |

| Waga na jednostkę: | 0,01-5 kg |

| Zamów czas realizacji: | 20-45 dni (zgodnie z ilością i złożonością produktu 1 |

-

-

Dokładność wymiarowa w odlewaniu ołowiowym Odlewanie ciśnieniowe ołowiu znane jest ze swojej zdolności do osiągani...

Przeczytaj więcej -

Czy wsporniki z profili aluminiowych nadają się do obciążeń dynamicznych lub środowisk wibracyjnych?

Przegląd wsporników z profili aluminiowych Wsporniki z profili aluminiowych są szeroko stosowanymi elementami w ró...

Przeczytaj więcej -

Wytrzymałość mechaniczna odlewów ciśnieniowych cynku w zastosowaniach konstrukcyjnych Odlewanie ciśnieniowe cynku ...

Przeczytaj więcej

Jak dokładnie kontrolować grubość ściany mechanicznych części odlewów równoważenia, aby osiągnąć najlepszy efekt równoważenia dynamicznego?

W procesie produkcyjnym Mechanical Balancing Casting części , dokładne kontrolowanie grubości ściany odlewu jest jednym z kluczowych kroków, aby zapewnić dynamiczny efekt równoważenia. Nierówność grubości ściany doprowadzi bezpośrednio do przesunięcia środka masy, co wpłynie na wydajność równoważenia podczas obrotu lub ruchu. Aby osiągnąć najlepszy efekt równoważenia dynamicznego, producenci muszą podjąć szereg precyzyjnych środków.

Na etapie projektowania zaawansowane oprogramowanie CAD/CAE powinno być stosowane do modelowania i analizy symulacji 3D. Symulując rozkład naprężeń, deformacja i środek pozycji masy przy różnych grubościach ściany, można określić optymalny schemat projektowania grubości ściany. Proces ten wymaga od projektantów głębokiej wiedzy mechanicznej i bogatego doświadczenia praktycznego oraz możliwości dokładnego przewidywania i optymalizacji wydajności strukturalnej odlewów.

Na etapie projektowania formy pleśń musi być starannie wykonana zgodnie z wynikami projektu grubości ściany. Dokładność pleśni bezpośrednio wpływa na jednolitość grubości ściany odlewu. Dlatego w procesie produkcji pleśni wymagane są bardzo precyzyjne sprzęt do przetwarzania i zaawansowane technologie wykrywania, aby zapewnić, że parametry, takie jak rozmiar wnęki i chropowatość powierzchni spełniają wymagania projektowe.

Podczas procesu produkcji odlewania matrycy parametry procesu odlewania matrycy, takie jak nalewanie temperatury, ciśnienia, prędkości i czasu chłodzenia, muszą być również ściśle kontrolowane. Parametry te mają znaczący wpływ na proces zestalania, strukturę organizacyjną i jednolitość grubości ściany odlewu. Dzięki powtarzającym się próbom i optymalizacji najlepsza kombinacja parametrów procesu osiąga precyzyjną kontrolę grubości ściany odlewu.

Jakie specjalne projekty lub materiały są potrzebne do mechanicznego równoważenia części odlewania matrycy w celu zwiększenia ich trwałości i stabilności?

W przypadku scenariuszy aplikacji o szybkiej rotacji, Mechanical Balancing Casting części stawić czoła wyjątkowo wysokim obciążeniom i trudnym środowiskom pracy. Aby zapewnić jego trwałość i stabilność, producenci muszą przyjąć szereg specjalnych projektów lub materiałów, aby zwiększyć wydajność odlewów.

Pod względem projektowania należy w pełni rozważyć wytrzymałość strukturalną i sztywność odlewu. Dzięki optymalizacji konstrukcji strukturalnej, takiej jak stosowanie żebra wzmacniającego i zmiana kształtu przekroju, można poprawić odporność deformacji i nośność odlewu. Jednocześnie środek pozycji masowej odlewu musi być dokładnie obliczany i dostosowany, aby zapewnić, że może zachować równowagę dynamiczną podczas obrotu szybkiego.

Pod względem wyboru materiału należy wybrać materiały o wysokiej wytrzymałości, oporność na wysoką zużycie i dużą odporność na zmęczenie. Na przykład niektóre specjalne stale stopy, stale nierdzewne lub stopy o wysokiej temperaturze itp. Mogą utrzymać stabilną wydajność w trudnych środowiskach, takich jak wysoka temperatura, wysokie ciśnienie i duża prędkość. Ponadto można rozważyć materiały kompozytowe lub technologię powłoki w celu dalszego zwiększenia twardości powierzchni i odporności na zużycie odlewów.

Oprócz wyboru projektowania i materiałów optymalizacja procesów produkcyjnych jest również ważnym sposobem na poprawę trwałości i stabilności odlewów. Przyjmując zaawansowaną technologię odrzutów, procesy oczyszczania cieplnego i technologie oczyszczania powierzchni (takie jak Peening, gaźby i hartowanie itp.), Można znacznie poprawić strukturę organizacyjną odlewów, właściwości mechaniczne i jakość powierzchni materiałów. Środki te pomagają zmniejszyć wibracje, hałas i zużycie odlewów podczas szybkiej rotacji, tym samym przedłużając żywotność i stabilność usług.

Czy jesteś zainteresowany naszymi produktami

Zostaw swoje imię i nazwisko i adres e -mail, aby natychmiast uzyskać nasze ceny i szczegóły.