Rola czynników lekkich w częściach samochodowych odlewanych ciśnieniowo ze stopu cynku Lekka konstrukcja stała się...

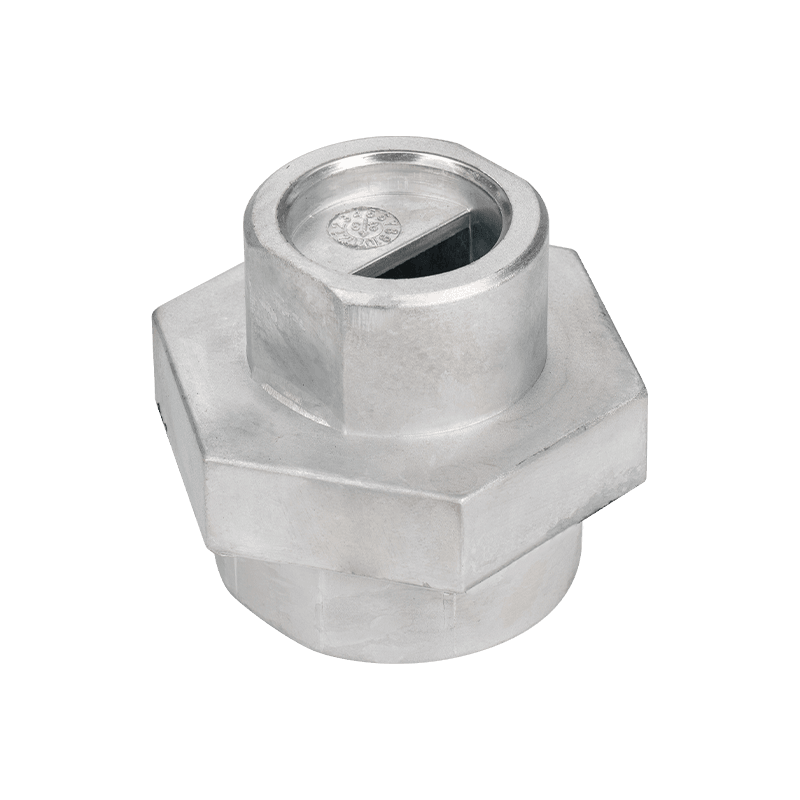

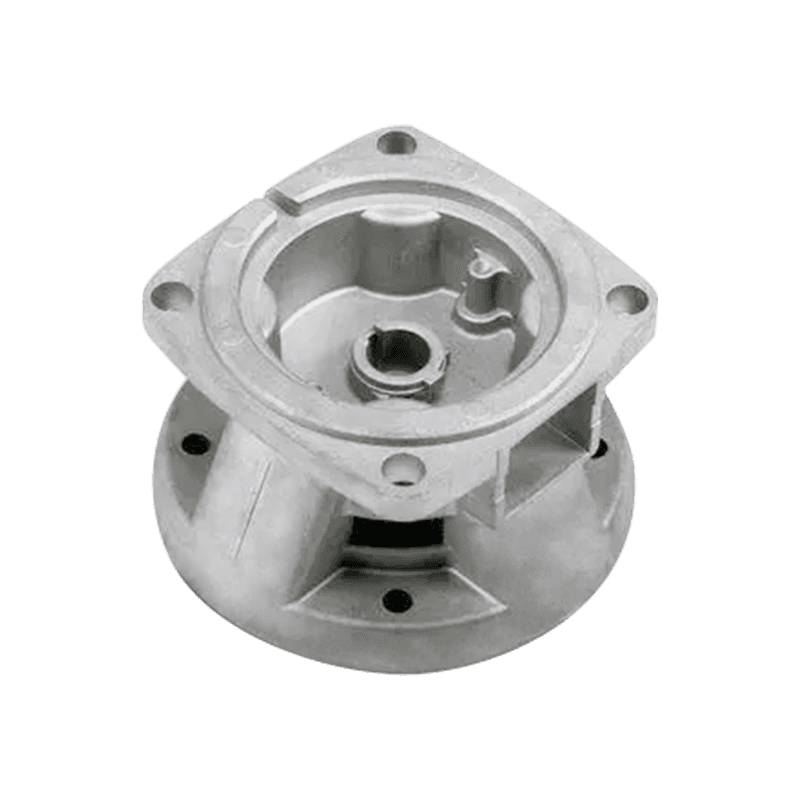

Przeczytaj więcejAkcesoria na sprzęt rybacki

| 1. Rysunki lub próbki | Dostajemy rysunki lub próbki od klientów. |

| 2. Potwierdzenie rysunków | Narysujemy rysunki 3D zgodnie z rysunkami lub próbkami 2D klientów i wyślemy rysunki 3D do klientów w celu potwierdzenia. |

| 3. Cytat | Cytujemy po otrzymaniu potwierdzenia klientów lub cytując bezpośrednio zgodnie z rysunkami 3D klientów. |

| 4. Robienie form/wzorów | Będziemy robić formy lub pattens po otrzymaniu zamówień do formy od klientów. |

| 5. Tworzenie próbek | Zrobimy prawdziwe próbki za pomocą form i wyślemy je do klientów w celu potwierdzenia. |

| 6. Masowa produkcja | Będziemy produkty po otrzymaniu potwierdzenia i zamówień klientów. |

| 7. Kontrola | Sprawdzimy produkty przez naszych inspektorów lub poprosimy klientów o kontrolę razem z nami po zakończeniu. |

| 8. Wysyłka | Po uzyskaniu wyniku kontroli i potwierdzeniu klientów wysyłamy towary klientom i potwierdzeniem klientów. |

| Proces: | 1) Odlewanie / wytłaczanie profilu |

| 2) Obróbka: obracanie, frezowanie, wiercenie, szlifowanie, rozwiercie i gwintowanie CNC | |

| 3) Traktowanie powierzchniowe | |

| 4) Kontrola i opakowanie | |

| Dostępny materiał: | 1) Stopy aluminium odlewanie: Addc10, ADC12, A360, A380, ZL110, ZL101 itp. |

| 2) Profil stopów aluminiowych: 6061, 6063 | |

| 3) Stopy zinowe Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1 itp. | |

| Obróbka powierzchni: | Polerowanie |

| Strzały | |

| Sandblasting | |

| Powłoka proszkowa | |

| Anodowanie | |

| Chromowane poszycie | |

| Pasywacja | |

| Powłoka elektroniczna | |

| Powłoki T. | |

| itp. | |

| Tolerancja: | /-0,01 mm |

| Waga na jednostkę: | 0,01-5 kg |

| Zamów czas realizacji: | 20-45 dni (zgodnie z ilością i złożonością produktu 1 |

| 1. Rysunki lub próbki | Dostajemy rysunki lub próbki od klientów. |

| 2. Potwierdzenie rysunków | Narysujemy rysunki 3D zgodnie z rysunkami lub próbkami 2D klientów i wyślemy rysunki 3D do klientów w celu potwierdzenia. |

| 3. Cytat | Cytujemy po otrzymaniu potwierdzenia klientów lub cytując bezpośrednio zgodnie z rysunkami 3D klientów. |

| 4. Robienie form/wzorów | Będziemy robić formy lub pattens po otrzymaniu zamówień do formy od klientów. |

| 5. Tworzenie próbek | Zrobimy prawdziwe próbki za pomocą form i wyślemy je do klientów w celu potwierdzenia. |

| 6. Masowa produkcja | Będziemy produkty po otrzymaniu potwierdzenia i zamówień klientów. |

| 7. Kontrola | Sprawdzimy produkty przez naszych inspektorów lub poprosimy klientów o kontrolę razem z nami po zakończeniu. |

| 8. Wysyłka | Po uzyskaniu wyniku kontroli i potwierdzeniu klientów wysyłamy towary klientom i potwierdzeniem klientów. |

| Proces: | 1) Odlewanie / wytłaczanie profilu |

| 2) Obróbka: obracanie, frezowanie, wiercenie, szlifowanie, rozwiercie i gwintowanie CNC | |

| 3) Traktowanie powierzchniowe | |

| 4) Kontrola i opakowanie | |

| Dostępny materiał: | 1) Stopy aluminium odlewanie: Addc10, ADC12, A360, A380, ZL110, ZL101 itp. |

| 2) Profil stopów aluminiowych: 6061, 6063 | |

| 3) Stopy zinowe Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1 itp. | |

| Obróbka powierzchni: | Polerowanie |

| Strzały | |

| Sandblasting | |

| Powłoka proszkowa | |

| Anodowanie | |

| Chromowane poszycie | |

| Pasywacja | |

| Powłoka elektroniczna | |

| Powłoki T. | |

| itp. | |

| Tolerancja: | /-0,01 mm |

| Waga na jednostkę: | 0,01-5 kg |

| Zamów czas realizacji: | 20-45 dni (zgodnie z ilością i złożonością produktu 1 |

-

-

Dokładność wymiarowa w odlewaniu ołowiowym Odlewanie ciśnieniowe ołowiu znane jest ze swojej zdolności do osiągani...

Przeczytaj więcej -

Czy wsporniki z profili aluminiowych nadają się do obciążeń dynamicznych lub środowisk wibracyjnych?

Przegląd wsporników z profili aluminiowych Wsporniki z profili aluminiowych są szeroko stosowanymi elementami w ró...

Przeczytaj więcej -

Wytrzymałość mechaniczna odlewów ciśnieniowych cynku w zastosowaniach konstrukcyjnych Odlewanie ciśnieniowe cynku ...

Przeczytaj więcej

Jak wybrać odpowiedni materiał ze stopu i proces odstraszający w produkcji akcesoriów wędkarskich?

Podczas produkcji Akcesoria na sprzęt rybacki, Ważne jest, aby wybrać odpowiedni materiał ze stopu i proces odrzutowy, który bezpośrednio wpływa na jakość, wydajność i trwałość produktu. Wybór materiałów stopowych musi wziąć pod uwagę jego właściwości mechaniczne, odporność na korozję i właściwości przetwarzania. W przypadku akcesoriów rybackich wspólne materiały ze stopu obejmują stop cynku, stop aluminium i stop magnezu. Stop cynkowy jest zwykle wybierany ze względu na doskonały odporność na korozję i wysoką wytrzymałość, odpowiedni do akcesoriów rybackich w środowisku wody morskiej. Stop aluminium jest często stosowany w produkcji akcesoriów rybackich, które wymagają wysokiej wytrzymałości i odporności na utlenianie ze względu na jego lekką i dobre właściwości mechaniczne. Stop magnezowy ma jaśniejszą wagę i dobre właściwości mechaniczne, odpowiednie do produkcji akcesoriów, które muszą zmniejszyć wagę i poprawić trwałość. Po drugie, wybór procesu odrzutowego należy również zoptymalizować zgodnie z złożonością strukturalną, wymaganiami precyzyjnymi i partią produktu produktu. Odlewanie pod wysokim ciśnieniem (HPDC) nadaje się do produkcji akcesoriów wymagających wyższej precyzji i jakości powierzchni, podczas gdy odlewanie grawitacyjne jest odpowiednie do produkcji dużych i prostych akcesoriów strukturowych, które mogą obniżyć koszty produkcji i poprawić wydajność produkcji. Podsumowując, poprzez racjonalne wybór materiałów stopowych i procesów odrzutowych, jakość i wydajność akcesoriów wędkarskich można zmaksymalizować, aby zaspokoić potrzeby różnych środowisk i korzystanie z warunków.

Jak zapewnić kontrolę jakości i wydajność produkcji w procesie odlewania akcesoriów wędkarskich?

W procesie odlewania matrycy Akcesoria na sprzęt rybacki , Kontrola jakości i wydajność produkcji to kluczowe problemy, na których producenci muszą się skupić i zoptymalizować.

Jeśli chodzi o kontrolę jakości, kluczem jest sformułowanie ścisłego przepływu procesu i standardów jakości. Przed odlewaniem matrycy stosuje się zaawansowaną technologię projektowania pleśni i produkcję pleśni, aby zapewnić dokładność i trwałość formy, co może skutecznie uniknąć wad i deformacji produktu podczas procesu formowania.

Podczas procesu odlewania parametry odlewania, takie jak ciśnienie wtrysku, prędkość wtrysku i temperatura metalu, są precyzyjnie kontrolowane, aby zapewnić integralność formowania i jakość powierzchni produktu. Ponadto system monitorowania i sprzężenia zwrotnego w czasie rzeczywistym może w odpowiednim czasie wykrywać i poprawić nieprawidłowości w procesie odlewu, aby zapewnić, że każdy produkt spełnia wymagania projektowe i oczekiwania klientów.

Pod względem wydajności produkcji, poprzez optymalizację planowania produkcji i konfiguracji sprzętu, cykl produkcji i zużycie energii można zmniejszyć, a wykorzystanie sprzętu i przepustowość produkcji można poprawić. Jednocześnie wprowadzenie automatyzacji i inteligentnych technologii, takich jak systemy operacji i analizy danych, może poprawić elastyczność i reakcję linii produkcyjnych oraz zmniejszyć koszty produkcji i wkład pracy.

Czy jesteś zainteresowany naszymi produktami

Zostaw swoje imię i nazwisko i adres e -mail, aby natychmiast uzyskać nasze ceny i szczegóły.