Rola czynników lekkich w częściach samochodowych odlewanych ciśnieniowo ze stopu cynku Lekka konstrukcja stała się...

Przeczytaj więcejCzęści odlewu ołowiu baterii

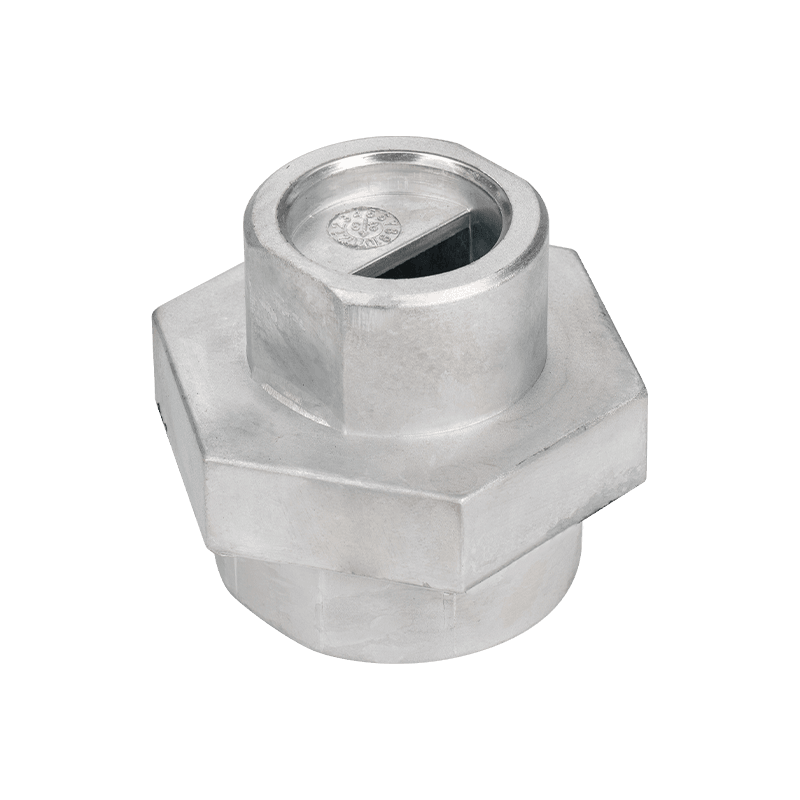

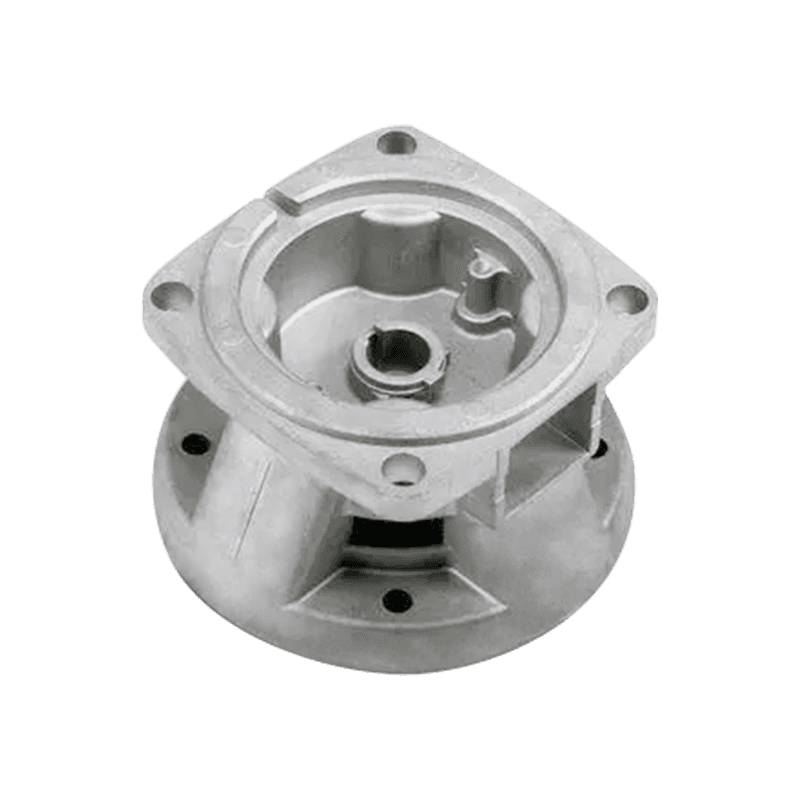

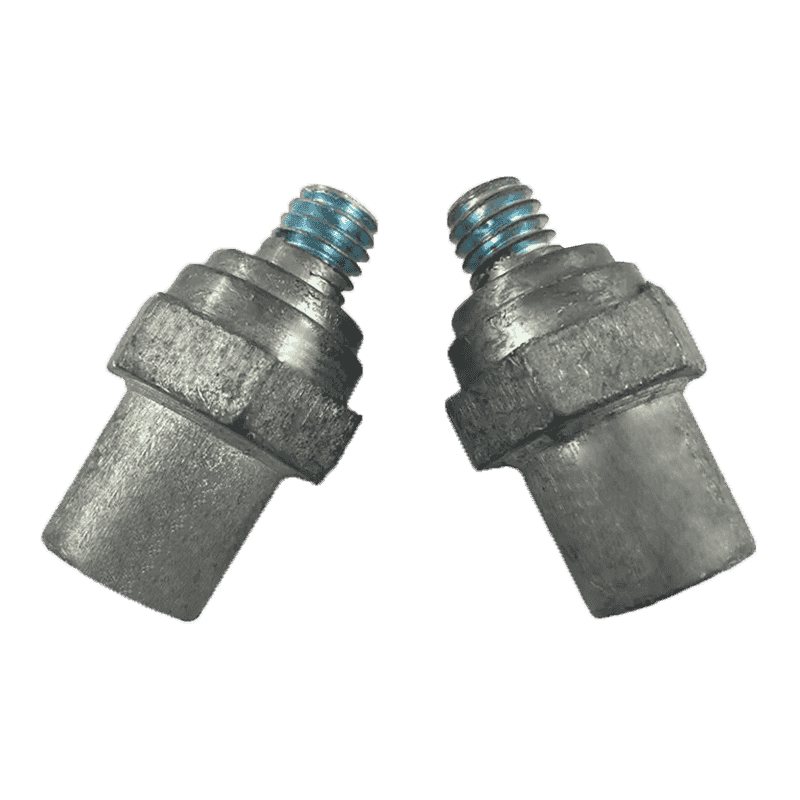

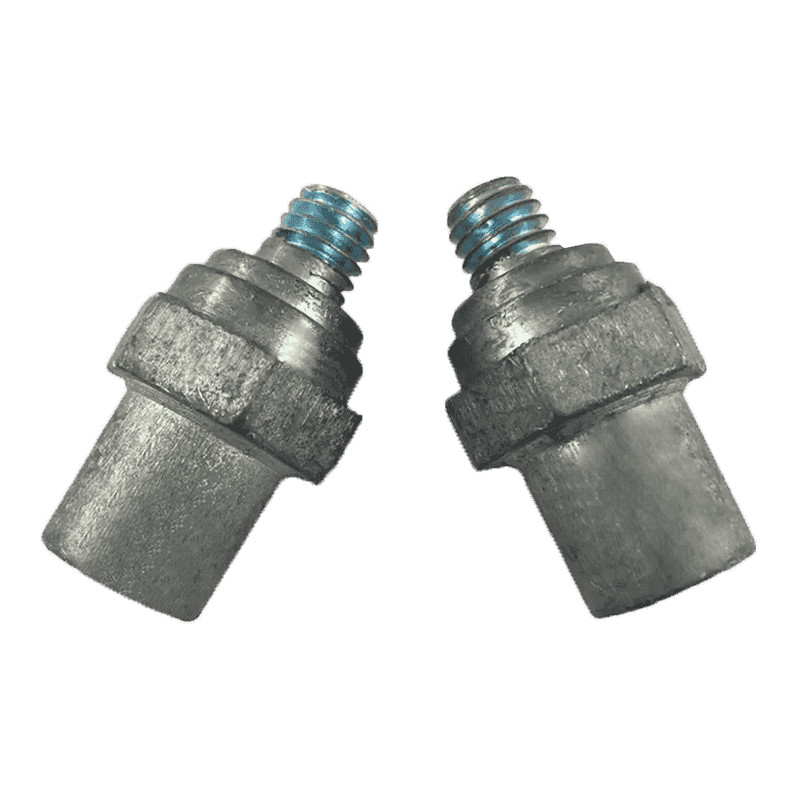

Części ołowiu baterii są ważnym komponentem używanym w produkcji akumulatorów, który odgrywa kluczową rolę w wydajności i żywotności baterii.

Części ołowiu akumulatora wykonane są z materiału ołowiowego, który jest doskonałym przewodnikiem elektrycznym i materiału opornym na korozję o dobrej przewodności i trwałości. Może skutecznie przenosić prąd na dodatnie i ujemne bieguny akumulatora, aby zapewnić normalne działanie akumulatora. Ponadto materiały ołowiowe mają niską oporność i wysoką temperaturę topnienia, mogą wytrzymać wymagania dotyczące wysokiej temperatury i wysokich prądu oraz poprawić bezpieczeństwo i stabilność akumulatora.

W branży motoryzacyjnej części ołowiu baterii są szeroko stosowane w produkcji akumulatorów. Akumulator jest jednym z kluczowych elementów samochodu, który zapewnia samochodowi energię początkową i energię zasilacza. Części ołowiu baterii odgrywają ważną rolę w łączeniu słupów dodatnich i ujemnych oraz prowadzeniu prądu w baterii, co bezpośrednio wpływa na wydajność i żywotność baterii. Wysokiej jakości części ołowiu baterii mogą zapewnić stabilną bieżącą moc i długą żywotność usług, poprawiając niezawodność i wydajność samochodu.

| 1. Rysunki lub próbki | Dostajemy rysunki lub próbki od klientów. |

| 2. Potwierdzenie rysunków | Narysujemy rysunki 3D zgodnie z rysunkami lub próbkami 2D klientów i wyślemy rysunki 3D do klientów w celu potwierdzenia. |

| 3. Cytat | Cytujemy po otrzymaniu potwierdzenia klientów lub cytując bezpośrednio zgodnie z rysunkami 3D klientów. |

| 4. Robienie form/wzorów | Będziemy robić formy lub pattens po otrzymaniu zamówień do formy od klientów. |

| 5. Tworzenie próbek | Zrobimy prawdziwe próbki za pomocą form i wyślemy je do klientów w celu potwierdzenia. |

| 6. Masowa produkcja | Będziemy produkty po otrzymaniu potwierdzenia i zamówień klientów. |

| 7. Kontrola | Sprawdzimy produkty przez naszych inspektorów lub poprosimy klientów o kontrolę razem z nami po zakończeniu. |

| 8. Wysyłka | Po uzyskaniu wyniku kontroli i potwierdzeniu klientów wysyłamy towary klientom i potwierdzeniem klientów. |

| Proces: | 1) Odlewanie / wytłaczanie profilu |

| 2) Obróbka: obracanie, frezowanie, wiercenie, szlifowanie, rozwiercie i gwintowanie CNC | |

| 3) Traktowanie powierzchniowe | |

| 4) Kontrola i opakowanie | |

| Dostępny materiał: | 1) Stopy aluminium odlewanie: Addc10, ADC12, A360, A380, ZL110, ZL101 itp. |

| 2) Profil stopów aluminiowych: 6061, 6063 | |

| 3) Stopy zinowe Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1 itp. | |

| Obróbka powierzchni: | Polerowanie |

| Strzały | |

| Sandblasting | |

| Powłoka proszkowa | |

| Anodowanie | |

| Chromowane poszycie | |

| Pasywacja | |

| Powłoka elektroniczna | |

| Powłoki T. | |

| itp. | |

| Tolerancja: | /-0,01 mm |

| Waga na jednostkę: | 0,01-5 kg |

| Zamów czas realizacji: | 20-45 dni (zgodnie z ilością i złożonością produktu 1 |

-

-

Dokładność wymiarowa w odlewaniu ołowiowym Odlewanie ciśnieniowe ołowiu znane jest ze swojej zdolności do osiągani...

Przeczytaj więcej -

Czy wsporniki z profili aluminiowych nadają się do obciążeń dynamicznych lub środowisk wibracyjnych?

Przegląd wsporników z profili aluminiowych Wsporniki z profili aluminiowych są szeroko stosowanymi elementami w ró...

Przeczytaj więcej -

Wytrzymałość mechaniczna odlewów ciśnieniowych cynku w zastosowaniach konstrukcyjnych Odlewanie ciśnieniowe cynku ...

Przeczytaj więcej

Podczas produkcji części odlewania ołowiu baterii, jak zoptymalizować proces odchudzania w celu poprawy właściwości mechanicznych i przewodności elektrycznej produktu?

Jako profesjonalista Części odlewu ołowiu baterii Producent, rozumiemy kluczową rolę procesu odchudzania w zapewnieniu właściwości mechanicznych i przewodności elektrycznej produktu. Optymalizacja procesu odlewniczego nie tylko poprawia jakość produktu, ale także zwiększa wydajność produktu i niezawodność w rzeczywistym zastosowaniach. Zaczynamy od następujących aspektów, aby kompleksowo zoptymalizować proces odrzutowy, aby zapewnić, że właściwości mechaniczne i przewodność elektryczna produktu są optymalne:

Przy wyborze materiałów odlewanych używamy stopów ołowiowych o dużej czystości i optymalizujemy skład stopu zgodnie z określonymi wymaganiami dotyczącymi zastosowania. Ołów o wysokiej czystości ma doskonałą przewodność elektryczną i niską temperaturę topnienia, dzięki czemu nadaje się do odrzutów. Ponadto właściwości mechaniczne i odporność na korozję stopów ołowiowych można dalej poprawić, dodając odpowiednie ilości elementów stopowych, takich jak antymon, cyna i wapń. Na przykład antymon może znacznie zwiększyć siłę i twardość stopów ołowiowych, podczas gdy cyna i wapń mogą poprawić jego wytrzymałość i odporność na zmęczenie. Te ulepszone składy stopowe znacznie poprawiają właściwości mechaniczne odlewów ołowiu, zapewniając jednocześnie przewodność elektryczną.

Podczas procesu projektowania i produkcji pleśni wykorzystujemy zaawansowaną technologię projektowania wspomaganego komputerowo (CAD) i komputerowej inżynierii (CAE) do dokładnego zaprojektowania geometrii i systemu bramkowania pleśni. Symulując zachowanie przepływu metalu i przewodzenia ciepła podczas procesu odlewania, jesteśmy w stanie zoptymalizować konstrukcję pleśni, zmniejszyć pory i skurczowe wnęki wewnątrz odlewu oraz zapewnić gęstość i jednolitość odlewu. Wysokiej jakości formy nie tylko poprawiają dokładność wymiarową odlewów, ale także poprawiają ich właściwości mechaniczne i przewodność elektryczną.

Podczas prawdziwego procesu odrzutowego ściśle kontrolujemy parametry procesu, takie jak temperatura topnienia stopu ołowiu, prędkość wtrysku, temperatura pleśni i szybkość chłodzenia. Po pierwsze, precyzyjnie kontrolując temperaturę topnienia stopu ołowiu, stopienie metalu zapewnia dobrą płynność i może wypełnić każdy szczegół formy, tworząc w ten sposób gęste, wolne od defektów odlew. Po drugie, właściwe regulacja prędkości wtrysku i temperatury pleśni może skutecznie zmniejszyć pory i pęknięcia wewnątrz odlewu oraz dodatkowo poprawić właściwości mechaniczne i przewodność elektryczną odlewu. Ponadto, optymalizując szybkość chłodzenia, możemy kontrolować proces zestalania odlewu, zmniejszyć naprężenie wewnętrzne i odkształcenie oraz zapewnić stabilność wymiarową i wytrzymałość mechaniczną odlewu.

Aby jeszcze bardziej poprawić wydajność odlewów ołowiowych, używamy również różnych procesów po przetwarzaniu. Na przykład poprzez proces obróbki cieplnej stres resztkowy w odlewie można wyeliminować, a jego właściwości mechaniczne i żywotność usług można poprawić. Zabiegi poszycia i powłoki mogą zwiększyć odporność na korozję i twardość powierzchni odlewów ołowiu, zapewniając ich długoterminową niezawodność w trudnych środowiskach. Ponadto wykonujemy obróbkę i precyzyjną obróbkę, aby poprawić wykończenie powierzchni i dokładność wymiarową odlewów, poprawiając w ten sposób ich przewodność i niezawodność połączenia.

Jeśli chodzi o ochronę środowiska i bezpieczeństwo, jak zoptymalizować proces produkcji części odlewających biuro ołowiu w celu zmniejszenia wpływu na środowisko i zdrowie pracowników?

Jako profesjonalista Części odlewu ołowiu baterii Producent wiemy, że musimy zwracać uwagę na problemy związane z ochroną środowiska i bezpieczeństwa podczas procesu produkcyjnego. Ołów jest toksycznym metalem, który jest potencjalnie szkodliwy dla środowiska i zdrowia pracowników. Dlatego optymalizacja procesu produkcyjnego w celu zmniejszenia wpływu na środowisko i zdrowie pracowników jest przedmiotem naszej ciągłej uwagi i poprawy. W wyborze i przetwarzaniu surowców ściśle kontrolujemy kompozycję czystości i stopu ołowiu, aby uniknąć stosowania surowców zawierających szkodliwe zanieczyszczenia. Kupując wysokiej jakości wlewki ołowiu i przeprowadzając ścisłe kontrole jakości przed wejściem do fabryki, zapewniamy, że wszystkie surowce spełniają standardy ochrony środowiska. Ponadto podejmujemy środki ochronne podczas przechowywania i transportu surowców, takich jak stosowanie szczelnych pojemników i dedykowanych magazynów, aby zapobiec wyciekowi pyłu ołowiu i pary.

Podczas procesu produkcyjnego używamy zaawansowanego urządzeń do topnienia i odrzutów, wyposażonych w wydajne systemy oczyszczania gazu spalinowego i urządzenia do zbierania pyłu. Spływ gazowy i kurz wytwarzany podczas procesu wytopu są filtrowane i przetwarzane przez system oczyszczania, aby upewnić się, że emisje są zgodne ze standardami środowiskowymi. Aby zmniejszyć wytwarzanie pary ołowiowej podczas procesu wytopu, zoptymalizowaliśmy parametry procesu wytopu, takie jak kontrolowanie temperatury topnienia i zmniejszenie przegrzania. Ponadto używamy zamkniętej maszyny odlewniczej, aby zmniejszyć ucieczkę oparów ołowiowych i pyłu oraz ochrony środowiska pracy pracowników.

Podczas procesu odlewania używamy automatyzacji i mechanizacji, aby zmniejszyć bezpośrednią ekspozycję pracowników na ołów. Używamy automatycznych systemów karmienia i ramion robotycznych do transportu materiałów i usuwania odlewów, aby uniknąć operacji ręcznych przez pracowników w środowiskach o wysokiej temperaturze i ołowiu. Działanie i utrzymanie maszyny odlewanej są prowadzone przez profesjonalistów, którzy przeszli ścisłe szkolenie i znają bezpieczne procedury operacyjne i środki awaryjne w celu zapewnienia bezpieczeństwa procesu produkcyjnego.

Wdrożyliśmy również szereg fabrycznych środków kontroli środowiska w celu zmniejszenia wpływu LOK na środowisko i zdrowie pracowników. Na przykład zainstaluj wysokowydajny system wentylacji w warsztatach produkcyjnych, aby utrzymać krążenie powietrza i czyste oraz zapobiec gromadzeniu się pary ołowiowej i pyłu. Ponadto sprzęt produkcyjny i systemy wentylacyjne są regularnie utrzymywane i kontrolowane w celu zapewnienia ich normalnej eksploatacji i wydajnej filtracji. W przypadku odpadów ołowiowych i pozostałości używamy specjalnego sprzętu do zbierania i przetwarzania, aby uniknąć wtórnego zanieczyszczenia.

Czy jesteś zainteresowany naszymi produktami

Zostaw swoje imię i nazwisko i adres e -mail, aby natychmiast uzyskać nasze ceny i szczegóły.