Rola czynników lekkich w częściach samochodowych odlewanych ciśnieniowo ze stopu cynku Lekka konstrukcja stała się...

Przeczytaj więcejPołączenie akumulatorów części odlewania

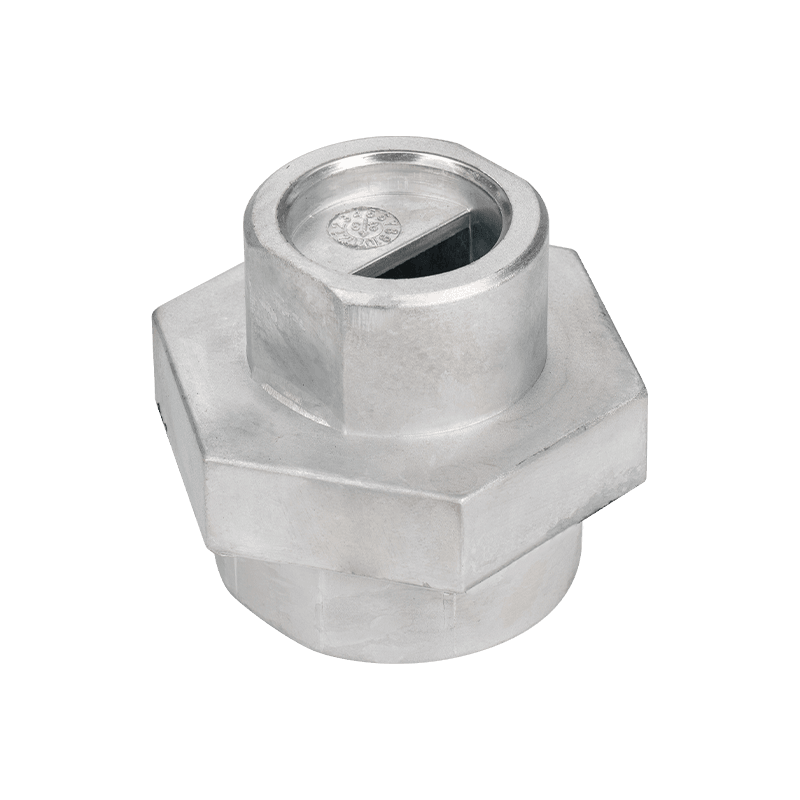

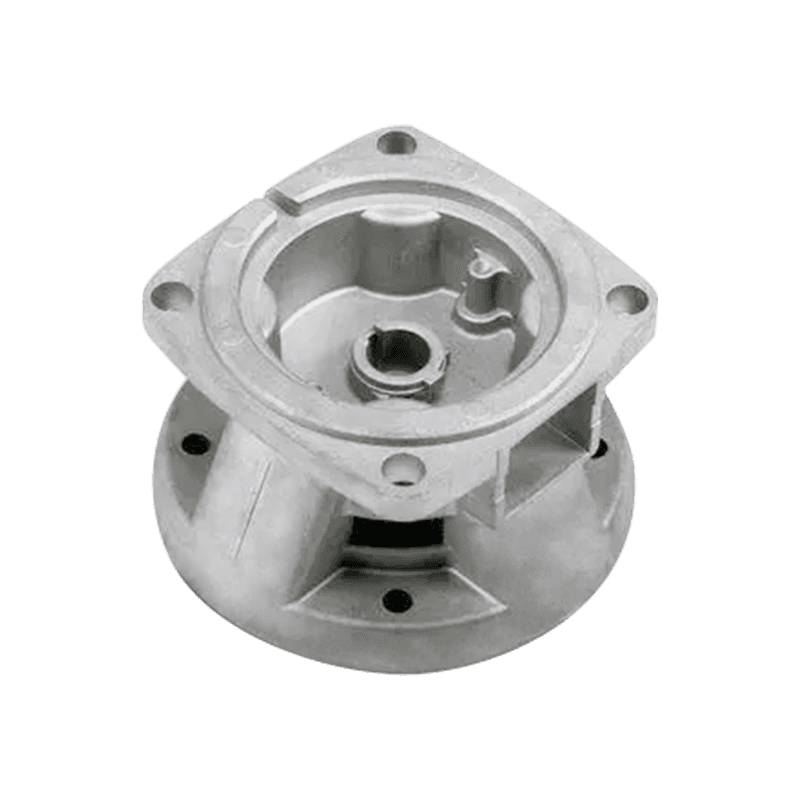

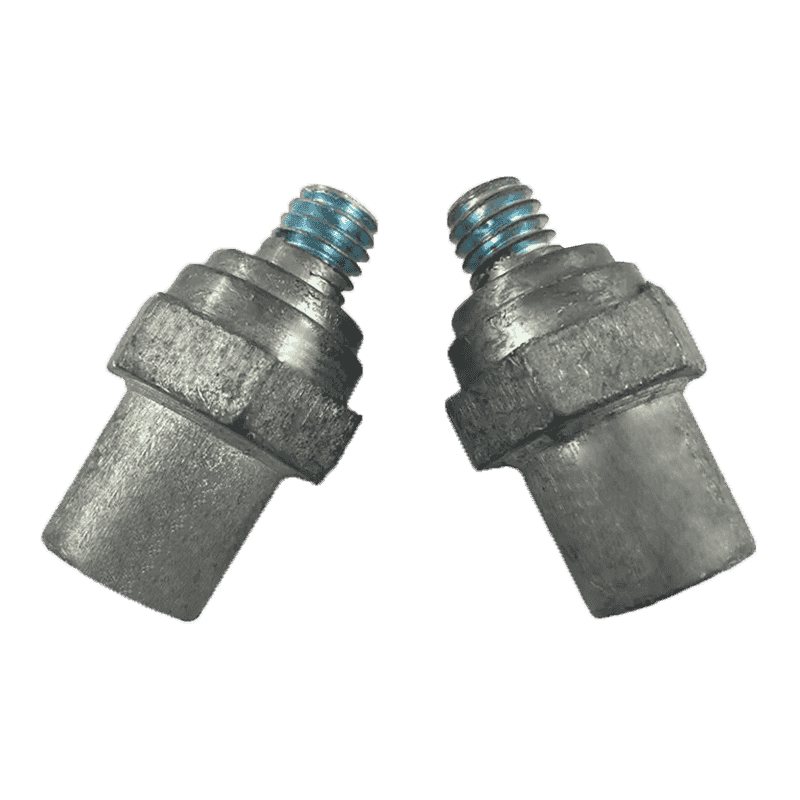

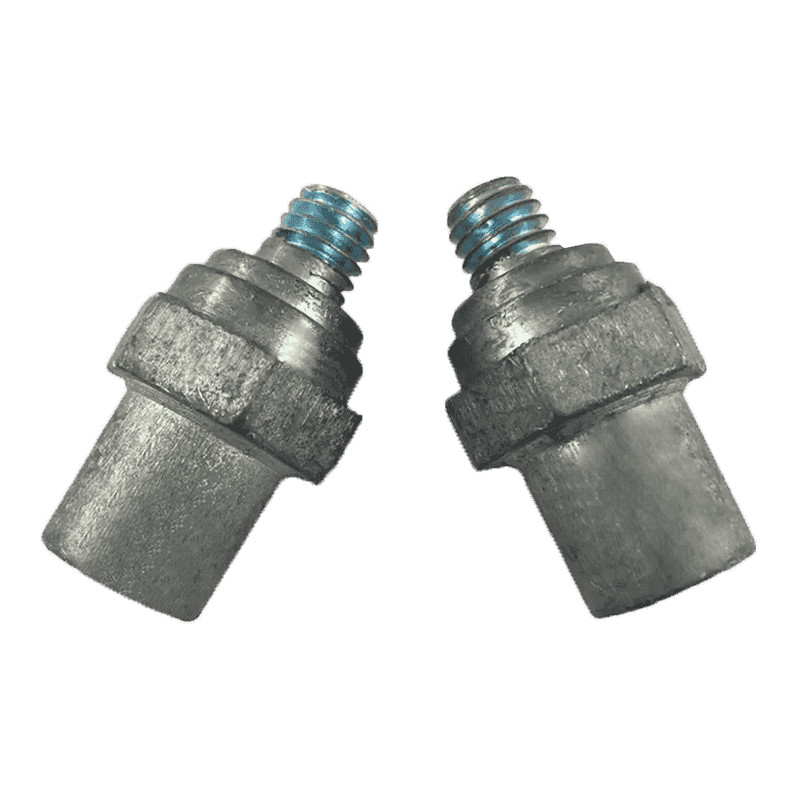

Części do połączenia baterii to akcesoria specjalnie używane do łączenia akumulatorów. W systemach akumulatorów odgrywają istotną rolę w zapewnieniu normalnej eksploatacji i wydajności akumulatorów. Akcesoria do połączenia z akumulatorami są zwykle wykonane z wysokiej jakości metalowych materiałów, takich jak miedź, aluminium lub nikiel. Materiały te mają dobrą przewodność i odporność na korozję, mogą skutecznie przenosić prąd i chronić baterie przed uszkodzeniem przez środowisko zewnętrzne.

Akcesoria do połączenia baterii obejmują różne elementy, takie jak łączenie elementów, podłączanie przewodów, złącza i zacisków. Połączenie elementów to metalowe elementy używane do łączenia dodatnich i ujemnych biegunach akumulatorów. Zazwyczaj mają zakrzywiony kształt, który może kontaktować się z polaryzacją akumulatora i zapewnić stabilną przekładnię prądową. Podłączanie przewodów to przewody przewodzące używane do łączenia akumulatorów z innymi urządzeniami elektronicznymi lub systemami. Podłączanie przewodów jest zwykle wykonane z wysokiej jakości miedzianych przewodów o dobrej przewodności i trwałości. Złącza to interfejsy używane do łączenia baterii i innych urządzeń. Mogą zapewnić niezawodne połączenia elektryczne i dogodną instalację. Terminale to metalowe wtyczki lub gniazda używane do łączenia akumulatorów i innych urządzeń. Zwykle mają określone kształty i rozmiary, aby zapewnić właściwe połączenie i bezpieczeństwo.

| 1. Rysunki lub próbki | Dostajemy rysunki lub próbki od klientów. |

| 2. Potwierdzenie rysunków | Narysujemy rysunki 3D zgodnie z rysunkami lub próbkami 2D klientów i wyślemy rysunki 3D do klientów w celu potwierdzenia. |

| 3. Cytat | Cytujemy po otrzymaniu potwierdzenia klientów lub cytując bezpośrednio zgodnie z rysunkami 3D klientów. |

| 4. Robienie form/wzorów | Będziemy robić formy lub pattens po otrzymaniu zamówień do formy od klientów. |

| 5. Tworzenie próbek | Zrobimy prawdziwe próbki za pomocą form i wyślemy je do klientów w celu potwierdzenia. |

| 6. Masowa produkcja | Będziemy produkty po otrzymaniu potwierdzenia i zamówień klientów. |

| 7. Kontrola | Sprawdzimy produkty przez naszych inspektorów lub poprosimy klientów o kontrolę razem z nami po zakończeniu. |

| 8. Wysyłka | Po uzyskaniu wyniku kontroli i potwierdzeniu klientów wysyłamy towary klientom i potwierdzeniem klientów. |

| Proces: | 1) Odlewanie / wytłaczanie profilu |

| 2) Obróbka: obracanie, frezowanie, wiercenie, szlifowanie, rozwiercie i gwintowanie CNC | |

| 3) Traktowanie powierzchniowe | |

| 4) Kontrola i opakowanie | |

| Dostępny materiał: | 1) Stopy aluminium odlewanie: Addc10, ADC12, A360, A380, ZL110, ZL101 itp. |

| 2) Profil stopów aluminiowych: 6061, 6063 | |

| 3) Stopy zinowe Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1 itp. | |

| Obróbka powierzchni: | Polerowanie |

| Strzały | |

| Sandblasting | |

| Powłoka proszkowa | |

| Anodowanie | |

| Chromowane poszycie | |

| Pasywacja | |

| Powłoka elektroniczna | |

| Powłoki T. | |

| itp. | |

| Tolerancja: | /-0,01 mm |

| Waga na jednostkę: | 0,01-5 kg |

| Zamów czas realizacji: | 20-45 dni (zgodnie z ilością i złożonością produktu 1 |

-

-

Dokładność wymiarowa w odlewaniu ołowiowym Odlewanie ciśnieniowe ołowiu znane jest ze swojej zdolności do osiągani...

Przeczytaj więcej -

Czy wsporniki z profili aluminiowych nadają się do obciążeń dynamicznych lub środowisk wibracyjnych?

Przegląd wsporników z profili aluminiowych Wsporniki z profili aluminiowych są szeroko stosowanymi elementami w ró...

Przeczytaj więcej -

Wytrzymałość mechaniczna odlewów ciśnieniowych cynku w zastosowaniach konstrukcyjnych Odlewanie ciśnieniowe cynku ...

Przeczytaj więcej

W procesie projektowania i produkcji części odlewania baterii, jak upewnić się, że przewodność i siła mechaniczna produktu są jednocześnie w najlepszym stanie?

Jako profesjonalny producent Połączenie akumulatorów części odlewania , zapewnienie, że przewodność i siła mechaniczna produktu są jednocześnie w najlepszym stanie, jest jednym z podstawowych celów w naszym procesie projektowania i produkcji. Przewodnictwo i wytrzymałość mechaniczna to dwa kluczowe wskaźniki wydajności części połączenia baterii, które bezpośrednio wpływają na wydajność i niezawodność systemu akumulatora.

Jeśli chodzi o wybór materiałów, dajemy priorytet materiałom stopowym o wysokiej przewodności i wytrzymałości mechanicznej. Stop aluminium i stop miedzi są powszechnymi wyborami. Stop aluminium ma dobrą przewodność i lekkie zalety, podczas gdy stop miedzi ma wyższą przewodność i siłę mechaniczną. W zależności od potrzeb określonych aplikacji wybierzemy różne wzory stopu, aby znaleźć najlepszą równowagę między przewodnością a siłą.

W pełni wykorzystujemy technologie projektowania wspomaganego komputerowo (CAD) i wspomaganego komputerowo inżynierii (CAE), aby zoptymalizować geometrię i strukturę części połączenia baterii poprzez analizę symulacji. Poprzez analizę elementów skończonych (FEA) jesteśmy w stanie przewidzieć wydajność materiałów pod stresem i prądem, aby optymalizować projekt, zmniejszyć opór i poprawić siłę. Na przykład możemy dostosować obszar przekroju i kształt części połączenia, aby zapewnić najkrótszą ścieżkę prądu i najniższą opór, jednocześnie zwiększając wytrzymałość i sztywność struktury.

Pod względem procesu produkcyjnego wykorzystujemy bardzo precyzyjną technologię odlewników, aby zapewnić spójność i precyzję produktu. Proces odstraszający może wytwarzać części o złożonych kształtach i precyzyjnych szczegółach, co jest niezbędne dla przewodności i siły mechanicznej części połączenia akumulatora. Kontrolujemy parametry odlewnicze, takie jak temperatura topnienia, prędkość wtrysku i szybkość chłodzenia, aby zmniejszyć wytwarzanie porów i naprężenie wewnętrzne, zapewnić gęstość i jednolitość odlewu, a tym samym poprawić jego przewodność i wytrzymałość.

Po zakończeniu odrzutów przeprowadzamy ścisłą kontrolę jakości i kontrolę. Każda partia produktów jest testowana pod kątem rezystancji i właściwości mechanicznych, aby zapewnić, że jego przewodność i wytrzymałość mechaniczna spełniają standardy projektowe i wymagania klientów. Poprzez mikroskopię optyczną i wykrywanie promieniowania rentgenowskiego jesteśmy w stanie zbadać wewnętrzną strukturę odlewu oraz znaleźć i wyeliminować defekty, które mogą wpływać na wydajność, takie jak pory, wtrącenia i pęknięcia.

Jakie wyzwania techniczne napotyka zastosowanie części odlewania akumulatora w systemach akumulatorowych pojazdów elektrycznych?

W systemach akumulatorów pojazdów elektrycznych, Połączenie akumulatorów części odlewania odgrywać istotną rolę. Części te są nie tylko odpowiedzialne za połączenie elektryczne między ogniw akumulatorów, ale także muszą zachować wysoką wydajność i niezawodność w trudnych środowiskach pracy. Jednak systemy akumulatorów pojazdów elektrycznych mają wyjątkowo wysokie wymagania dotyczące części połączenia, które zapewniają szereg wyzwań technicznych. Oto nasze strategie i rozwiązania, jak sprostać tym wyzwaniom jako profesjonalny producent:

Systemy akumulatorów pojazdów elektrycznych muszą działać w warunkach wysokiego prądu i wysokiego napięcia, więc przewodność i odporność na ciepło części z połączeniem akumulatora musi być bardzo lepsza. Wybór materiałów jest kluczem do rozwiązania tego wyzwania. Używamy wysoko przewodzących materiałów, takich jak stopy miedzi, i jednocześnie optymalizujemy projekt, aby zapewnić jednolity rozkład gęstości prądu i zmniejszyć ryzyko lokalnego przegrzania. Dzięki precyzyjnym obliczeniom i analizie symulacji jesteśmy w stanie projektować części połączeń, które mogą zarówno skutecznie prowadzić prąd, jak i wytrzymać wysokie temperatury.

Systemy akumulatorów pojazdów elektrycznych występują częste cykle ładowania i rozładowania oraz poważne wibracje mechaniczne podczas pracy, co stawia wysokie wymagania dotyczące siły mechanicznej i odporności na zmęczenie części połączeń. Aby rozwiązać to wyzwanie, wykorzystujemy technologię analizy elementów skończonych (FEA) na etapie projektowania, aby przeprowadzić szczegółową analizę rozkładu naprężeń części i poprawić odporność na zmęczenie części poprzez optymalizację konstrukcji strukturalnej, takich jak dodanie usztywnienia i dostosowanie geometrii. Ponadto wybieramy materiały stopowe o wysokiej wytrzymałości i odporności na zmęczenie oraz upewniamy się, że odlewanie jest gęste i wolne od defektów w środku poprzez ściśle kontrolowanie parametrów procesu odlewania, takie jak temperatura pleśni, ciśnienie wtrysku i szybkość chłodzenia, poprawiając w ten sposób jego siłę mechaniczną i niezawodność.

Opór korozji jest kolejnym kluczowym wyzwaniem. W systemach akumulatorów pojazdów elektrycznych elementy połączenia są często narażone na elektrolity i wilgotne środowiska, więc muszą mieć doskonałą odporność na korozję. Zwiększamy odporność na korozję komponentów poprzez technologie obróbki powierzchni, takie jak galwanizacja, anodowanie i powłoka. Te zabiegi powierzchniowe mogą nie tylko utworzyć warstwę ochronną, aby zapobiec erozji przez pożywkę korozyjną, ale także poprawić wydajność kontaktu elektrycznego komponentów i zapewnić długoterminowe stabilne działanie.

Pod względem procesu produkcyjnego wysoka precyzja i spójność stanowią podstawę do zapewnienia wydajności komponentów. Używamy zaawansowanego sprzętu i technologii odlewniczej, aby zapewnić dokładność wymiarową i spójność kształtu każdego komponentu. Poprzez zautomatyzowane linie produkcyjne i ścisłe procesy kontroli jakości, w tym testowanie online i pełna inspekcja, zapewniamy, że każda wysyłana część odlewu przyłączenia baterii spełnia standardy projektowe i wymagania klientów.

Czy jesteś zainteresowany naszymi produktami

Zostaw swoje imię i nazwisko i adres e -mail, aby natychmiast uzyskać nasze ceny i szczegóły.