Rola czynników lekkich w częściach samochodowych odlewanych ciśnieniowo ze stopu cynku Lekka konstrukcja stała się...

Przeczytaj więcej

| 1. Rysunki lub próbki | Dostajemy rysunki lub próbki od klientów. |

| 2. Potwierdzenie rysunków | Narysujemy rysunki 3D zgodnie z rysunkami lub próbkami 2D klientów i wyślemy rysunki 3D do klientów w celu potwierdzenia. |

| 3. Cytat | Cytujemy po otrzymaniu potwierdzenia klientów lub cytując bezpośrednio zgodnie z rysunkami 3D klientów. |

| 4. Robienie form/wzorów | Będziemy robić formy lub pattens po otrzymaniu zamówień do formy od klientów. |

| 5. Tworzenie próbek | Zrobimy prawdziwe próbki za pomocą form i wyślemy je do klientów w celu potwierdzenia. |

| 6. Masowa produkcja | Będziemy produkty po otrzymaniu potwierdzenia i zamówień klientów. |

| 7. Kontrola | Sprawdzimy produkty przez naszych inspektorów lub poprosimy klientów o kontrolę razem z nami po zakończeniu. |

| 8. Wysyłka | Po uzyskaniu wyniku kontroli i potwierdzeniu klientów wysyłamy towary klientom i potwierdzeniem klientów. |

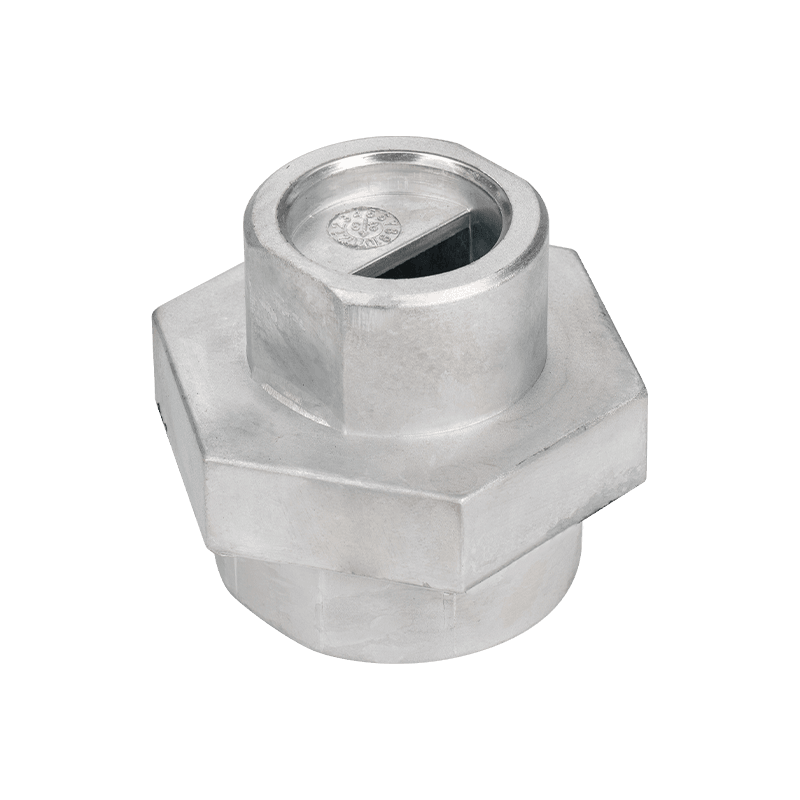

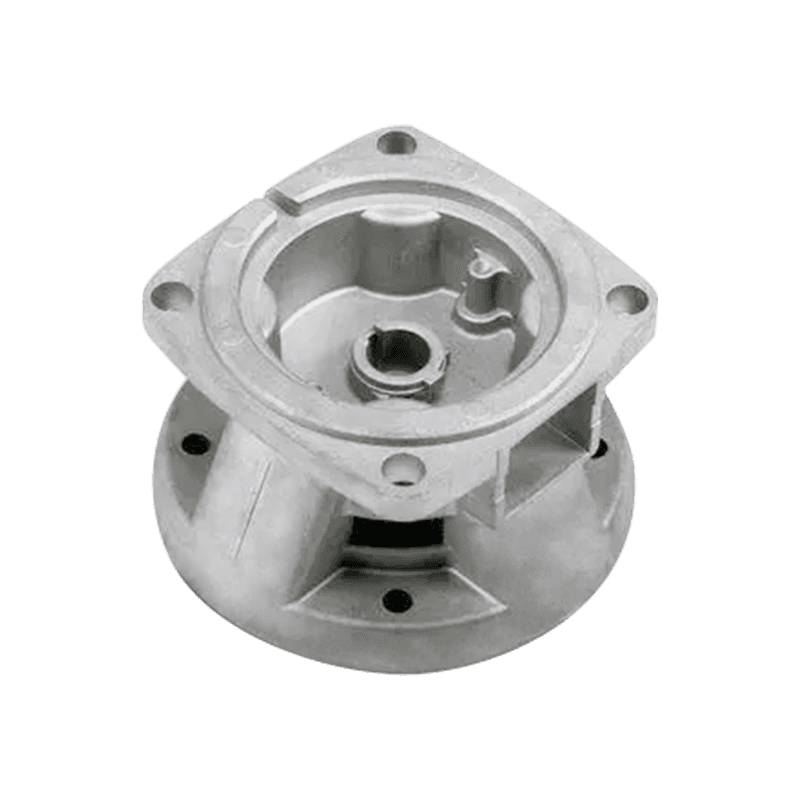

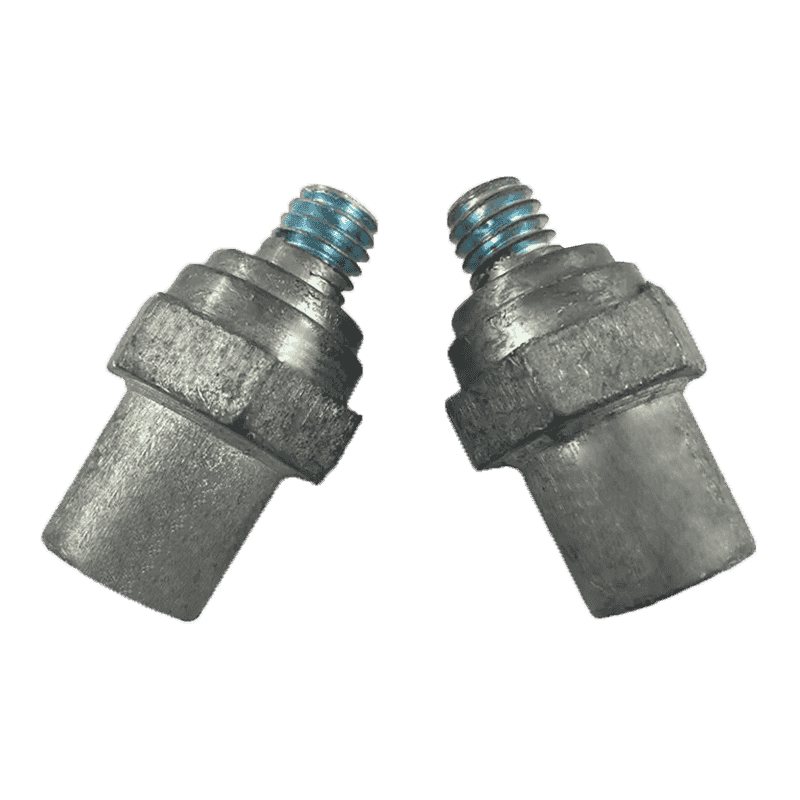

| Proces: | 1) Odlewanie / wytłaczanie profilu |

| 2) Obróbka: obracanie, frezowanie, wiercenie, szlifowanie, rozwiercie i gwintowanie CNC | |

| 3) Traktowanie powierzchniowe | |

| 4) Kontrola i opakowanie | |

| Dostępny materiał: | 1) Stopy aluminium odlewanie: Addc10, ADC12, A360, A380, ZL110, ZL101 itp. |

| 2) Profil stopów aluminiowych: 6061, 6063 | |

| 3) Stopy zinowe Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1 itp. | |

| Obróbka powierzchni: | Polerowanie |

| Strzały | |

| Sandblasting | |

| Powłoka proszkowa | |

| Anodowanie | |

| Chromowane poszycie | |

| Pasywacja | |

| Powłoka elektroniczna | |

| Powłoki T. | |

| itp. | |

| Tolerancja: | /-0,01 mm |

| Waga na jednostkę: | 0,01-5 kg |

| Zamów czas realizacji: | 20-45 dni (zgodnie z ilością i złożonością produktu 1 |

-

-

Dokładność wymiarowa w odlewaniu ołowiowym Odlewanie ciśnieniowe ołowiu znane jest ze swojej zdolności do osiągani...

Przeczytaj więcej -

Czy wsporniki z profili aluminiowych nadają się do obciążeń dynamicznych lub środowisk wibracyjnych?

Przegląd wsporników z profili aluminiowych Wsporniki z profili aluminiowych są szeroko stosowanymi elementami w ró...

Przeczytaj więcej -

Wytrzymałość mechaniczna odlewów ciśnieniowych cynku w zastosowaniach konstrukcyjnych Odlewanie ciśnieniowe cynku ...

Przeczytaj więcej

Jakie są zastosowania i techniczne wyzwania związane z akcesoriami odlewania baterii w dziedzinie nowych baterii energetycznych?

Jako ważny element systemu akumulatora, Akcesoria odlewające baterię Odgrywa kluczową rolę w dziedzinie nowych baterii energetycznych. Jego zastosowania i wyzwania techniczne bezpośrednio wpływają na wydajność, bezpieczeństwo i niezawodność nowych akumulatorów energetycznych. Akcesoria odlewające akumulatory mają szeroki zakres zastosowań w nowych akumulatorach energetycznych, obejmujących wiele pól, takich jak pojazdy elektryczne, systemy magazynowania energii i sprzęt energii odnawialnej. Aplikacje te mają bardzo wysokie wymagania dotyczące akcesoriów baterii. Na przykład w pojazdach elektrycznych akcesoria muszą mieć doskonałą przewodność cieplną, oporność w wysokiej temperaturze i wytrzymałość mechaniczną, aby zapewnić bezpieczne działanie i długoterminową stabilność systemu akumulatora.

Jednym z głównych wyzwań technicznych, przed którymi stoi akcesoria odlewające baterię w dziedzinie nowych baterii energetycznych, jest wybór materiałów i zarządzanie stresem. Nowe akumulatory energetyczne zwykle działają w warunkach wysokiego napięcia i wysokiego prądu, więc materiały akcesoriów akumulatorowych muszą mieć dobrą przewodność elektryczną i odporność na korozję, a jednocześnie być w stanie skutecznie radzić sobie naprężenia termiczne i mechaniczne w układzie akumulatora, aby uniknąć zmęczenia i uszkodzeń spowodowanych stężeniem naprężeń.

Jeśli chodzi o innowacje technologiczne, akcesoria odlewni baterii muszą stale optymalizować i ulepszyć swoje procesy projektowania i produkcji, aby dostosować się do szybkiego rozwoju i zmian w technologii nowych akumulatorów energetycznych. Na przykład w odpowiedzi na lekkie i uszczelniające wymagania akcesoriów akumulatorowych w systemach akumulatorów litowo-jonowych musimy zbadać nowe stopy materiałów, technologie przetwarzania i technologie powlekania powierzchniowego, aby poprawić wydajność i niezawodność produktu.

Zastosowanie akcesoriów odlewania baterii w dziedzinie nowych baterii energetycznych wymaga również poprawy gęstości energii i żywotności cyklu. Wraz z popularnością pojazdów elektrycznych i systemów magazynowania energii, wymagania dotyczące gęstości energii i cyklu w systemach akumulatorów stają się coraz wyższe, co wymaga akumulatorów, aby skutecznie zmniejszyć utratę energii i zwiększyć żywotność baterii, zmniejszając w ten sposób ogólne koszty i poprawia zrównoważony rozwój.

W procesie projektowania i produkcji akcesoriów odlewania baterii, jak zrównoważyć wymagania dotyczące wydajności produktu i opłacalność?

Jako profesjonalista Akcesoria odlewające baterię Producent, Wymagania dotyczące wydajności produktu i opłacalność jest kluczowym problemem, którego musimy stale optymalizować i zbadać podczas procesu projektowania i produkcji. Jako niezbędna część komponentów baterii, jakość projektowania i produkcji akcesoriów odlewania baterii bezpośrednio wpływa na wydajność, trwałość i konkurencyjność rynkową produktów baterii. Oto nasze strategie i praktyki w równoważeniu wydajności i kosztów:

Podczas fazy projektowania ściśle współpracujemy z klientami, aby wybrać najbardziej odpowiednie materiały, takie jak stop aluminium lub stop cynku, zgodnie z konkretnymi scenariuszami aplikacji i wymaganiami funkcjonalnymi akcesoriów baterii. Wybór materiałów nie tylko uwzględnia jego właściwości mechaniczne i odporność na korozję, ale także uwzględnia opłacalność i zrównoważony rozwój. Analizując i porównując cechy różnych materiałów, jesteśmy w stanie kontrolować koszty produkcji, spełniając wymagania dotyczące wydajności produktu, aby zapewnić, że produkty mają dobrą opłacalność.

Casting Die to jedna z podstawowych technologii produkcji akcesoriów odlewania baterii. Zapewniamy, że produkty mogą spełniać precyzyjne wymagania dotyczące wielkości i złożonego kształtu poprzez precyzyjne projektowanie formy i wydajny proces wtrysku. Optymalizacja parametrów procesu, takie jak temperatura topnienia, ciśnienie wtrysku i szybkość chłodzenia nie tylko poprawia wydajność produkcji, ale także zmniejsza zużycie energii i szybkość złomu, zmniejszając w ten sposób koszty produkcji.

Podczas fazy projektowania produktu używamy zaawansowanej technologii i oprogramowania do symulacji CAD/CAM do projektowania i optymalizacji procesów. Dzięki analizie symulacji jesteśmy w stanie przewidzieć i optymalizować sytuację wypełniania oraz płynność materiału produktu podczas procesu odlewania matrycy, unikać defektów i poprawić spójność produktu. Te środki techniczne nie tylko poprawiają jakość i niezawodność produktów, ale także skutecznie kontrolują koszty produkcji, zapewniając klientom o wysokiej wydajności i niedrogie rozwiązania akcesoriów odlewów akumulatorowych.

Wreszcie wdrażamy surowy system zarządzania jakością i proces ciągłego doskonalenia. Na każdym etapie produkcyjnym przeprowadzane są ścisłe kontrola i kontrola jakości, aby zapewnić, że każde akcesoria odlecia baterii spełniają wymagania techniczne i standardy klienta. Poprzez ciągłe doskonalenie i innowacje technologiczne stale optymalizujemy procesy projektowania i produkcji produktu w celu poprawy wydajności i zapotrzebowania rynku na akcesoria odlewu akumulatorów wysokiej jakości.

Czy jesteś zainteresowany naszymi produktami

Zostaw swoje imię i nazwisko i adres e -mail, aby natychmiast uzyskać nasze ceny i szczegóły.