Rola czynników lekkich w częściach samochodowych odlewanych ciśnieniowo ze stopu cynku Lekka konstrukcja stała się...

Przeczytaj więcejCasting ołowiu

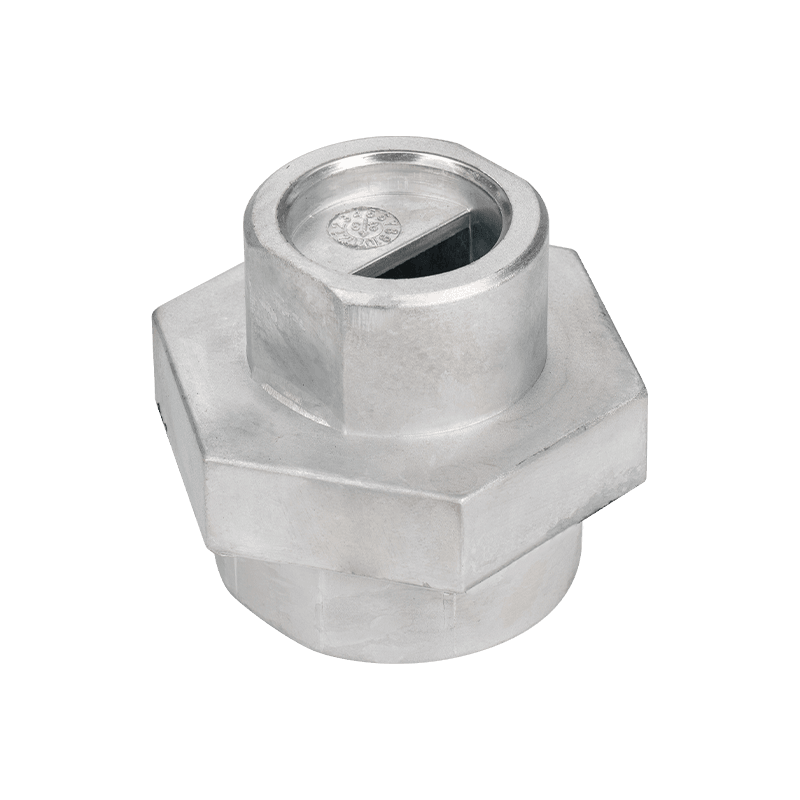

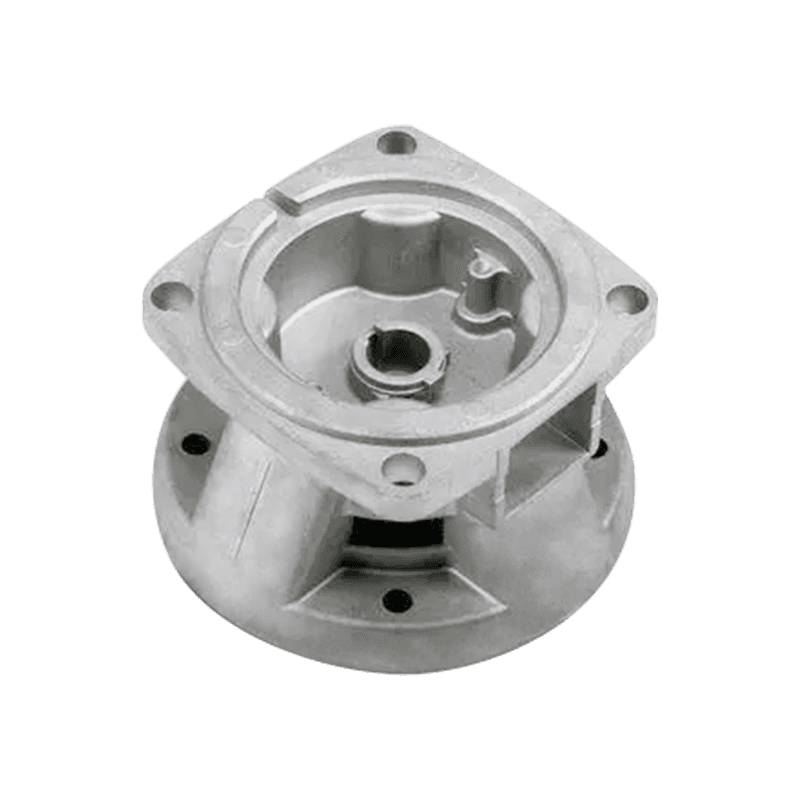

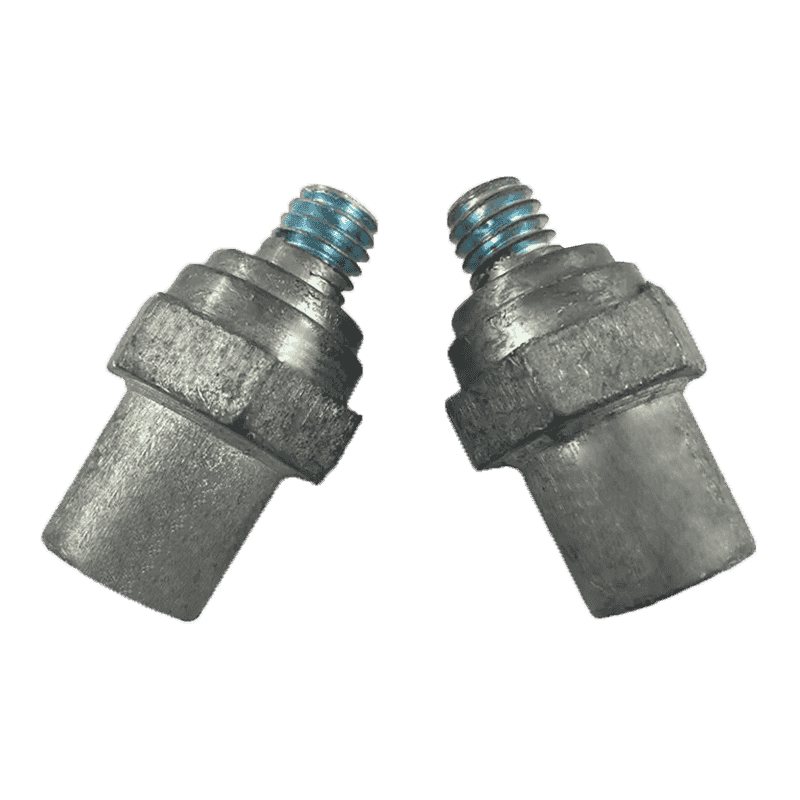

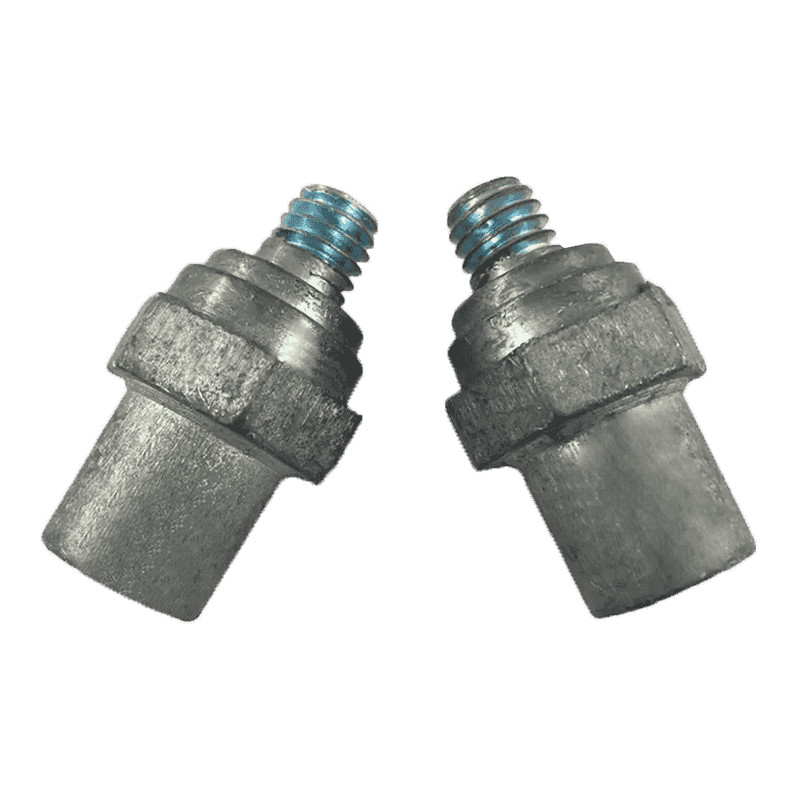

Odlewanie matrycy ołowiu jest powszechnym procesem odlewania matrycy, który wykorzystuje ołów jako surowiec, wstrzykuje płyn ołowiowy do formy poprzez wysoką temperaturę i wysokie ciśnienie, a następnie chłodzi się i zestala ją w kształcie. Proces ten jest szeroko stosowany w różnych dziedzinach przemysłowych, obejmujących branże, takie jak produkcja samochodowa, sprzęt elektroniczny, budownictwo i lotnictwo.

Casting ołowiu ma wiele zalet, które czyni go preferowanym procesem w branży produkcyjnej. Przede wszystkim ołów jest metalowym o niskiej temperaturze topnienia o doskonałej płynności, która może łatwo wypełniać formy złożonymi kształtami. Umożliwia to odlewanie diewu ołowiu w celu uzyskania produktów o wysokiej precyzyjnej i o dużej kompleksowości, które spełniają wymagania klientów w celu uzyskania szczegółowych informacji i jakości.

Ołów ma dobrą odporność na korozję i odporność na ciepło, umożliwiając stosowanie produktów odlewania ołowiu przez długi czas w trudnych środowiskach. To sprawia, że odlewanie ołowiu są szeroko stosowane w polach, takich jak samochody i lotniska, szczególnie te, które muszą wytrzymać wysokie temperatury i erozję chemiczną.

| 1. Rysunki lub próbki | Dostajemy rysunki lub próbki od klientów. |

| 2. Potwierdzenie rysunków | Narysujemy rysunki 3D zgodnie z rysunkami lub próbkami 2D klientów i wyślemy rysunki 3D do klientów w celu potwierdzenia. |

| 3. Cytat | Cytujemy po otrzymaniu potwierdzenia klientów lub cytując bezpośrednio zgodnie z rysunkami 3D klientów. |

| 4. Robienie form/wzorów | Będziemy robić formy lub pattens po otrzymaniu zamówień do formy od klientów. |

| 5. Tworzenie próbek | Zrobimy prawdziwe próbki za pomocą form i wyślemy je do klientów w celu potwierdzenia. |

| 6. Masowa produkcja | Będziemy produkty po otrzymaniu potwierdzenia i zamówień klientów. |

| 7. Kontrola | Sprawdzimy produkty przez naszych inspektorów lub poprosimy klientów o kontrolę razem z nami po zakończeniu. |

| 8. Wysyłka | Po uzyskaniu wyniku kontroli i potwierdzeniu klientów wysyłamy towary klientom i potwierdzeniem klientów. |

| Proces: | 1) Odlewanie / wytłaczanie profilu |

| 2) Obróbka: obracanie, frezowanie, wiercenie, szlifowanie, rozwiercie i gwintowanie CNC | |

| 3) Traktowanie powierzchniowe | |

| 4) Kontrola i opakowanie | |

| Dostępny materiał: | 1) Stopy aluminium odlewanie: Addc10, ADC12, A360, A380, ZL110, ZL101 itp. |

| 2) Profil stopów aluminiowych: 6061, 6063 | |

| 3) Stopy zinowe Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1 itp. | |

| Obróbka powierzchni: | Polerowanie |

| Strzały | |

| Sandblasting | |

| Powłoka proszkowa | |

| Anodowanie | |

| Chromowane poszycie | |

| Pasywacja | |

| Powłoka elektroniczna | |

| Powłoki T. | |

| itp. | |

| Tolerancja: | /-0,01 mm |

| Waga na jednostkę: | 0,01-5 kg |

| Zamów czas realizacji: | 20-45 dni (zgodnie z ilością i złożonością produktu 1 |

| 1. Rysunki lub próbki | Dostajemy rysunki lub próbki od klientów. |

| 2. Potwierdzenie rysunków | Narysujemy rysunki 3D zgodnie z rysunkami lub próbkami 2D klientów i wyślemy rysunki 3D do klientów w celu potwierdzenia. |

| 3. Cytat | Cytujemy po otrzymaniu potwierdzenia klientów lub cytując bezpośrednio zgodnie z rysunkami 3D klientów. |

| 4. Robienie form/wzorów | Będziemy robić formy lub pattens po otrzymaniu zamówień do formy od klientów. |

| 5. Tworzenie próbek | Zrobimy prawdziwe próbki za pomocą form i wyślemy je do klientów w celu potwierdzenia. |

| 6. Masowa produkcja | Będziemy produkty po otrzymaniu potwierdzenia i zamówień klientów. |

| 7. Kontrola | Sprawdzimy produkty przez naszych inspektorów lub poprosimy klientów o kontrolę razem z nami po zakończeniu. |

| 8. Wysyłka | Po uzyskaniu wyniku kontroli i potwierdzeniu klientów wysyłamy towary klientom i potwierdzeniem klientów. |

| Proces: | 1) Odlewanie / wytłaczanie profilu |

| 2) Obróbka: obracanie, frezowanie, wiercenie, szlifowanie, rozwiercie i gwintowanie CNC | |

| 3) Traktowanie powierzchniowe | |

| 4) Kontrola i opakowanie | |

| Dostępny materiał: | 1) Stopy aluminium odlewanie: Addc10, ADC12, A360, A380, ZL110, ZL101 itp. |

| 2) Profil stopów aluminiowych: 6061, 6063 | |

| 3) Stopy zinowe Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1 itp. | |

| Obróbka powierzchni: | Polerowanie |

| Strzały | |

| Sandblasting | |

| Powłoka proszkowa | |

| Anodowanie | |

| Chromowane poszycie | |

| Pasywacja | |

| Powłoka elektroniczna | |

| Powłoki T. | |

| itp. | |

| Tolerancja: | /-0,01 mm |

| Waga na jednostkę: | 0,01-5 kg |

| Zamów czas realizacji: | 20-45 dni (zgodnie z ilością i złożonością produktu 1 |

| 1. Rysunki lub próbki | Dostajemy rysunki lub próbki od klientów. |

| 2. Potwierdzenie rysunków | Narysujemy rysunki 3D zgodnie z rysunkami lub próbkami 2D klientów i wyślemy rysunki 3D do klientów w celu potwierdzenia. |

| 3. Cytat | Cytujemy po otrzymaniu potwierdzenia klientów lub cytując bezpośrednio zgodnie z rysunkami 3D klientów. |

| 4. Robienie form/wzorów | Będziemy robić formy lub pattens po otrzymaniu zamówień do formy od klientów. |

| 5. Tworzenie próbek | Zrobimy prawdziwe próbki za pomocą form i wyślemy je do klientów w celu potwierdzenia. |

| 6. Masowa produkcja | Będziemy produkty po otrzymaniu potwierdzenia i zamówień klientów. |

| 7. Kontrola | Sprawdzimy produkty przez naszych inspektorów lub poprosimy klientów o kontrolę razem z nami po zakończeniu. |

| 8. Wysyłka | Po uzyskaniu wyniku kontroli i potwierdzeniu klientów wysyłamy towary klientom i potwierdzeniem klientów. |

| Proces: | 1) Odlewanie / wytłaczanie profilu |

| 2) Obróbka: obracanie, frezowanie, wiercenie, szlifowanie, rozwiercie i gwintowanie CNC | |

| 3) Traktowanie powierzchniowe | |

| 4) Kontrola i opakowanie | |

| Dostępny materiał: | 1) Stopy aluminium odlewanie: Addc10, ADC12, A360, A380, ZL110, ZL101 itp. |

| 2) Profil stopów aluminiowych: 6061, 6063 | |

| 3) Stopy zinowe Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1 itp. | |

| Obróbka powierzchni: | Polerowanie |

| Strzały | |

| Sandblasting | |

| Powłoka proszkowa | |

| Anodowanie | |

| Chromowane poszycie | |

| Pasywacja | |

| Powłoka elektroniczna | |

| Powłoki T. | |

| itp. | |

| Tolerancja: | /-0,01 mm |

| Waga na jednostkę: | 0,01-5 kg |

| Zamów czas realizacji: | 20-45 dni (zgodnie z ilością i złożonością produktu 1 |

| 1. Rysunki lub próbki | Dostajemy rysunki lub próbki od klientów. |

| 2. Potwierdzenie rysunków | Narysujemy rysunki 3D zgodnie z rysunkami lub próbkami 2D klientów i wyślemy rysunki 3D do klientów w celu potwierdzenia. |

| 3. Cytat | Cytujemy po otrzymaniu potwierdzenia klientów lub cytując bezpośrednio zgodnie z rysunkami 3D klientów. |

| 4. Robienie form/wzorów | Będziemy robić formy lub pattens po otrzymaniu zamówień do formy od klientów. |

| 5. Tworzenie próbek | Zrobimy prawdziwe próbki za pomocą form i wyślemy je do klientów w celu potwierdzenia. |

| 6. Masowa produkcja | Będziemy produkty po otrzymaniu potwierdzenia i zamówień klientów. |

| 7. Kontrola | Sprawdzimy produkty przez naszych inspektorów lub poprosimy klientów o kontrolę razem z nami po zakończeniu. |

| 8. Wysyłka | Po uzyskaniu wyniku kontroli i potwierdzeniu klientów wysyłamy towary klientom i potwierdzeniem klientów. |

| Proces: | 1) Odlewanie / wytłaczanie profilu |

| 2) Obróbka: obracanie, frezowanie, wiercenie, szlifowanie, rozwiercie i gwintowanie CNC | |

| 3) Traktowanie powierzchniowe | |

| 4) Kontrola i opakowanie | |

| Dostępny materiał: | 1) Stopy aluminium odlewanie: Addc10, ADC12, A360, A380, ZL110, ZL101 itp. |

| 2) Profil stopów aluminiowych: 6061, 6063 | |

| 3) Stopy zinowe Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1 itp. | |

| Obróbka powierzchni: | Polerowanie |

| Strzały | |

| Sandblasting | |

| Powłoka proszkowa | |

| Anodowanie | |

| Chromowane poszycie | |

| Pasywacja | |

| Powłoka elektroniczna | |

| Powłoki T. | |

| itp. | |

| Tolerancja: | /-0,01 mm |

| Waga na jednostkę: | 0,01-5 kg |

| Zamów czas realizacji: | 20-45 dni (zgodnie z ilością i złożonością produktu 1 |

-

-

Dokładność wymiarowa w odlewaniu ołowiowym Odlewanie ciśnieniowe ołowiu znane jest ze swojej zdolności do osiągani...

Przeczytaj więcej -

Czy wsporniki z profili aluminiowych nadają się do obciążeń dynamicznych lub środowisk wibracyjnych?

Przegląd wsporników z profili aluminiowych Wsporniki z profili aluminiowych są szeroko stosowanymi elementami w ró...

Przeczytaj więcej -

Wytrzymałość mechaniczna odlewów ciśnieniowych cynku w zastosowaniach konstrukcyjnych Odlewanie ciśnieniowe cynku ...

Przeczytaj więcej

Proces odlewu ołowiu

Zastosowania części odlewania ołowiu

Czy jesteś zainteresowany naszymi produktami

Zostaw swoje imię i nazwisko i adres e -mail, aby natychmiast uzyskać nasze ceny i szczegóły.