Rola czynników lekkich w częściach samochodowych odlewanych ciśnieniowo ze stopu cynku Lekka konstrukcja stała się...

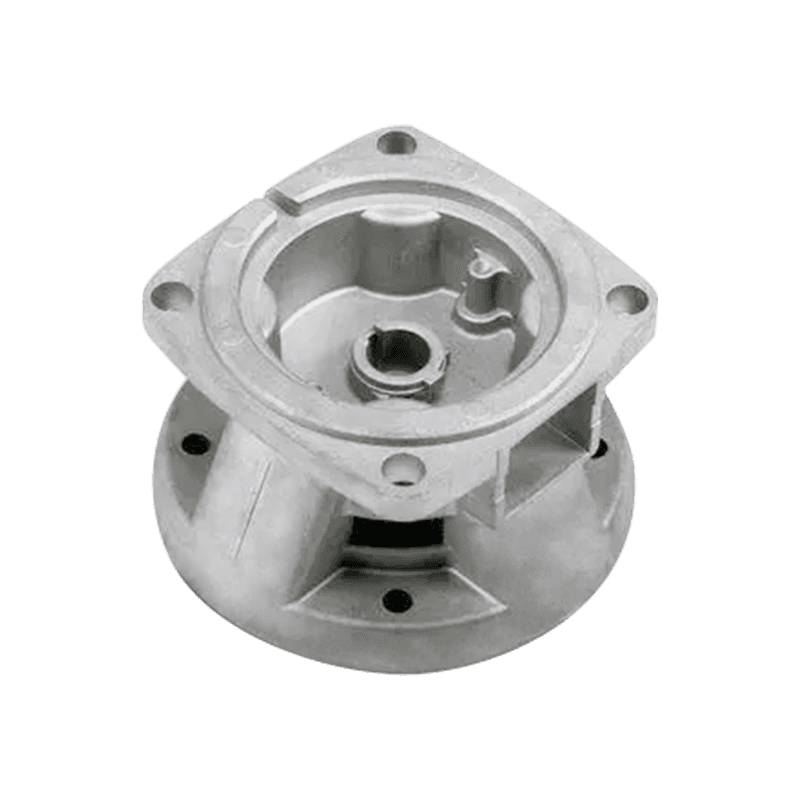

Przeczytaj więcejAluminium aluminiowy wspornik castingu

Charakterystyka aluminiowych nawiasów stopowych sprawia, że są pierwszym wyborem dla użytkowników. Przede wszystkim stop aluminium ma charakterystykę lekkiej i wysokiej wytrzymałości i może przenosić różne ciężkie urządzenia elektroniczne, takie jak laptopy, tablety i inteligentne telewizory. W porównaniu z tradycyjnymi metalami, stop aluminium ma niską gęstość, lekką wagę, ale wyższą wytrzymałość, co umożliwia wspornikowi mocne wsparcie urządzenia, jednocześnie zmniejszając poczucie wagi użytkownika i poprawę mobilności.

Stop aluminium ma dobrą odporność na korozję i oporność na utlenianie. W codziennych środowiskach stop aluminium może skutecznie oprzeć się utlenianiu i korozji, zapewniając stabilność i żywotność usług przy długotrwałym użytkowaniu. Ta funkcja umożliwia aluminium wsporników stopu utrzymania stabilności w różnych środowiskach i nie mają na nich łatwego wpływu czynniki zewnętrzne.

Ponadto stop aluminium ma dobrą przewodność cieplną, która może skutecznie rozproszyć ciepło i zapobiec przegrzaniu urządzenia. Ta funkcja jest szczególnie ważna podczas korzystania z urządzeń elektronicznych przez długi czas, co może zapewnić normalne działanie sprzętu i przedłużyć żywotność obsługi sprzętu.

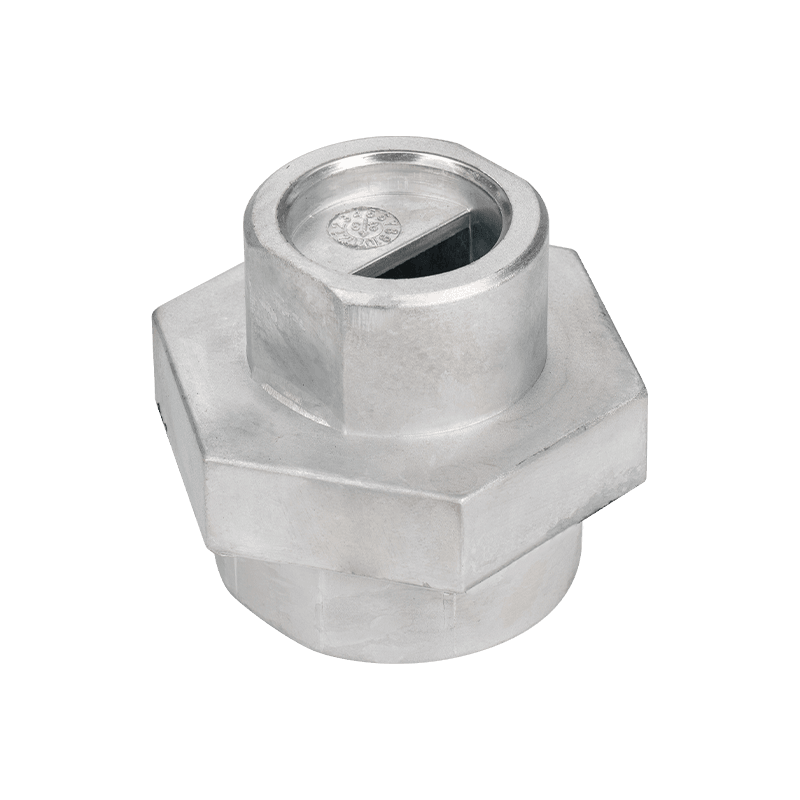

Aluminium aluminiowe złączki lampy

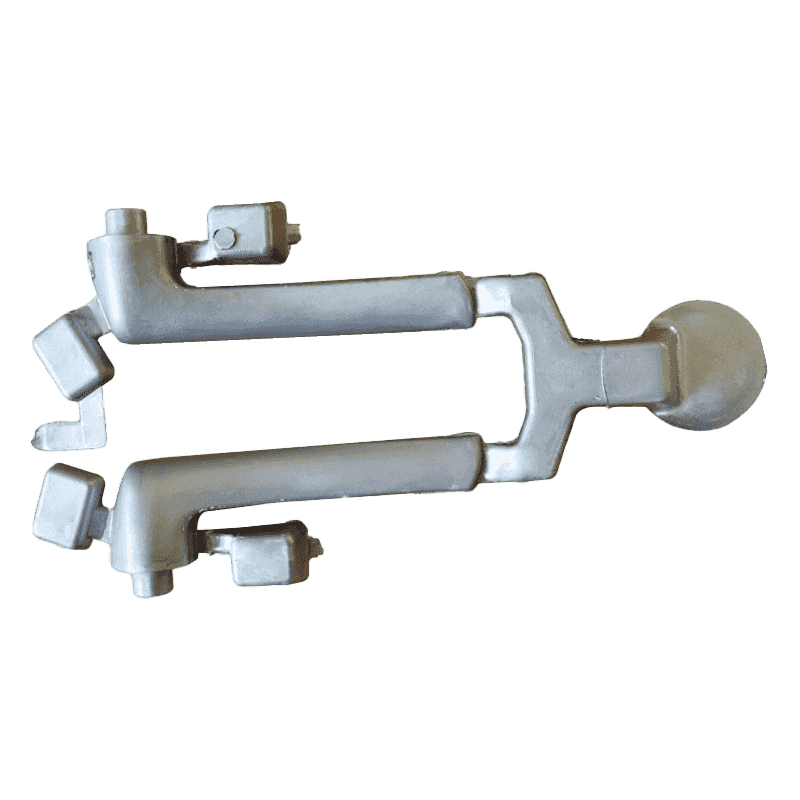

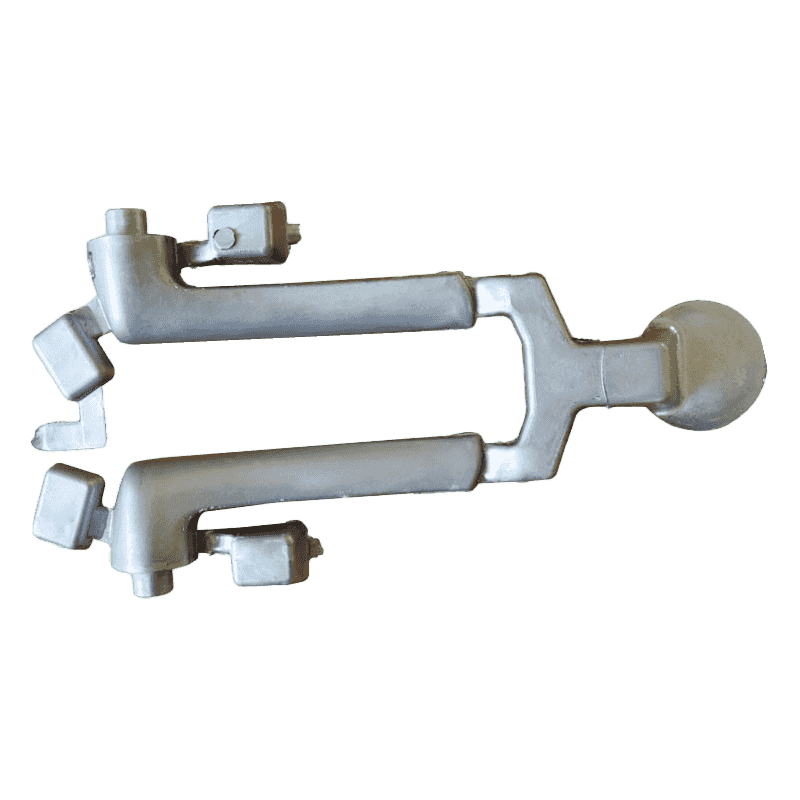

Aluminium aluminium lampy z tytułem bieguna

| 1. Rysunki lub próbki | Dostajemy rysunki lub próbki od klientów. |

| 2. Potwierdzenie rysunków | Narysujemy rysunki 3D zgodnie z rysunkami lub próbkami 2D klientów i wyślemy rysunki 3D do klientów w celu potwierdzenia. |

| 3. Cytat | Cytujemy po otrzymaniu potwierdzenia klientów lub cytując bezpośrednio zgodnie z rysunkami 3D klientów. |

| 4. Robienie form/wzorów | Będziemy robić formy lub pattens po otrzymaniu zamówień do formy od klientów. |

| 5. Tworzenie próbek | Zrobimy prawdziwe próbki za pomocą form i wyślemy je do klientów w celu potwierdzenia. |

| 6. Masowa produkcja | Będziemy produkty po otrzymaniu potwierdzenia i zamówień klientów. |

| 7. Kontrola | Sprawdzimy produkty przez naszych inspektorów lub poprosimy klientów o kontrolę razem z nami po zakończeniu. |

| 8. Wysyłka | Po uzyskaniu wyniku kontroli i potwierdzeniu klientów wysyłamy towary klientom i potwierdzeniem klientów. |

| Proces: | 1) Odlewanie / wytłaczanie profilu |

| 2) Obróbka: obracanie, frezowanie, wiercenie, szlifowanie, rozwiercie i gwintowanie CNC | |

| 3) Traktowanie powierzchniowe | |

| 4) Kontrola i opakowanie | |

| Dostępny materiał: | 1) Stopy aluminium odlewanie: Addc10, ADC12, A360, A380, ZL110, ZL101 itp. |

| 2) Profil stopów aluminiowych: 6061, 6063 | |

| 3) Stopy zinowe Die Casting: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1 itp. | |

| Obróbka powierzchni: | Polerowanie |

| Strzały | |

| Sandblasting | |

| Powłoka proszkowa | |

| Anodowanie | |

| Chromowane poszycie | |

| Pasywacja | |

| Powłoka elektroniczna | |

| Powłoki T. | |

| itp. | |

| Tolerancja: | /-0,01 mm |

| Waga na jednostkę: | 0,01-5 kg |

| Zamów czas realizacji: | 20-45 dni (zgodnie z ilością i złożonością produktu 1 |

-

-

Dokładność wymiarowa w odlewaniu ołowiowym Odlewanie ciśnieniowe ołowiu znane jest ze swojej zdolności do osiągani...

Przeczytaj więcej -

Czy wsporniki z profili aluminiowych nadają się do obciążeń dynamicznych lub środowisk wibracyjnych?

Przegląd wsporników z profili aluminiowych Wsporniki z profili aluminiowych są szeroko stosowanymi elementami w ró...

Przeczytaj więcej -

Wytrzymałość mechaniczna odlewów ciśnieniowych cynku w zastosowaniach konstrukcyjnych Odlewanie ciśnieniowe cynku ...

Przeczytaj więcej

Dlaczego dokładność aluminium aluminiowego wspornika stopy odlewa się tak wysoko?

W dziedzinie przetwarzania metali precyzja jest jednym z ważnych kryteriów pomiaru jakości produktu. Aluminium aluminiowy wspornik castingu jest zaawansowaną technologią formowania metali znaną ze swojej wyjątkowo wysokiej precyzji i jest szeroko stosowana w samochodach, lotach, komunikacji elektronicznej i innych dziedzinach.

1. Forma jest podstawowym elementem w procesie odchudzania. Jego dokładność projektowania bezpośrednio określa dokładność produktu końcowego. W procesie odlewania odlewu aluminium stopu stopu pleśń jest wytwarzana przy użyciu wyposażenia i technologii przetwarzania precyzyjnego, takich jak CNC (komputerowa kontrola liczbowa) centra obróbki i elektryczne obróbka z rozładowaniem itp. Sprzęt te może dokładnie przetwarzać różne części formy zgodnie z rysunkami projektowymi, zapewniając, że dokładność wymiarowa i kształt dokładności formy osiągną niezwykle wysoki poziom.

Projekt formy w pełni uwzględnia również charakterystykę płynności i zestalania stopu aluminium. Optymalizując konstrukcję kanału przepływu pleśni, układ wydechowy i układ chłodzenia, może zapewnić, że stopiony stop aluminium szybko i równomiernie pod wysokim ciśnieniem, zmniejszając pęcherzyki i skurcz. Wady takie jak otwory, poprawiając w ten sposób dokładność i jakość powierzchni produktu.

2. Kontrola procesu odlewania odlewu stopu aluminium jest kluczowym ogniwem, aby osiągnąć wysoką precyzję. Podczas procesu odlewania matrycy należy ściśle kontrolować wiele parametrów procesu, takich jak ciśnienie wtrysku, prędkość wtrysku, temperatura pleśni, temperatura stopu itp. Niewielkie zmiany w tych parametrach mogą mieć znaczący wpływ na dokładność produktu. Aby osiągnąć precyzyjną kontrolę parametrów procesu, nowoczesny sprzęt odlewniczy jest wyposażony w zaawansowane systemy sterowania i czujniki. Systemy te mogą monitorować i dostosowywać parametry procesu w czasie rzeczywistym, aby zapewnić stabilność i spójność procesu odlewania. Doświadczeni operatorzy będą również monitorować i dostosować parametry procesu w oparciu o rzeczywiste warunki. Parametry procesu są dopracowane zgodnie z sytuacją produkcyjną w celu osiągnięcia najlepszego efektu odlewniczego.

3. Stop aluminium jest głównym materiałem odlewujących nawiasów. Jego doskonałe właściwości fizyczne i chemiczne zapewniają silne wsparcie dla bardzo precyzyjnych odlewów. Stop aluminium ma dobrą płynność i właściwości napełniania i może szybko i równomiernie wypełniać wszystkie zakątki formy pod wysokim ciśnieniem, zmniejszając wady spowodowane niewystarczającym wypełnieniem. Skurcz zestalania stopu aluminium jest stosunkowo niewielki, co pomaga zmniejszyć wady spowodowane zestaleniem. Ze względu na odchylenie wymiarowe spowodowane skurczaniem stop aluminium ma również dobre właściwości przewodności cieplnej, które mogą szybko przenosić ciepło do formy, przyspieszyć proces krzepnięcia i dodatkowo poprawić dokładność i jakość powierzchni produktu.

4. Po demouldingu części odlewane przez matryce muszą przejść serię późniejszych procedur przetwarzania, takich jak debugowanie, szlifowanie, obróbka cieplna itp., Aby jeszcze bardziej poprawić dokładność i wydajność produktu. W odlewaniu odlewu aluminium stopu stopu aluminiowe te kolejne etapy przetwarzania są również starannie obsługiwane w celu zapewnienia ostatecznej dokładności produktu.

Procesy rozebrane i szlifowania mogą usunąć małe grzbiety i zagłębienia na powierzchni odlewów, dzięki czemu ich powierzchnie jest bardziej płaskie i gładsze. Procesy te są zwykle wykonywane przy użyciu bardzo precyzyjnych urządzeń do obróbki i narzędzi w celu zapewnienia spójnych i jednolitych ilości usuwania. Operatorzy wykonują również drobne szlifowanie zgodnie z konkretnymi wymaganiami produktu, aby osiągnąć wyższą jakość powierzchni. Proces obróbki cieplnej poprawia właściwości mechaniczne i stabilność stopu aluminium poprzez zmianę jego wewnętrznej struktury. Podczas procesu obróbki cieplnej parametry takie jak temperatura ogrzewania, czas trzymania i szybkość chłodzenia muszą być ściśle kontrolowane, aby zapewnić, że wydajność stopu aluminium spełnia oczekiwane wymagania. Obróbka cieplna może również wyeliminować naprężenie szczątkowe i defekty strukturalne w odlewaniu matrycy, co dodatkowo poprawia jego dokładność i stabilność.

5. Aby zapewnić, że dokładność odlewu aluminium stopu stopu spełnia wymagania projektowe, wymagane są również ścisłe testy jakości. Kontrola wysokiej jakości działa w całym procesie produkcyjnym, w tym kontrola surowców, kontrolę pleśni, monitorowanie procesów odrzutowych i kontrola gotowego produktu. Podczas kontroli gotowej produktu precyzyjne urządzenia pomiarowe, takie jak trójwymiarowe maszyny pomiarowe i projektory współrzędnych, są zwykle stosowane do wykrywania dokładności wymiarowej i dokładności kształtu części odlewanych. Urządzenia te mogą dokładnie zmierzyć różne parametry wymiarowe i kształtować odchylenia części odlewanych przez matryce i wymagać ich z projektowaniem analizy porównawczej. Dzięki ścisłej kontroli jakości problemy w procesie produkcyjnym można odkryć i poprawić na czas, zapewniając, że dokładność i jakość produktów spełniają wymagania klientów.

Czy jesteś zainteresowany naszymi produktami

Zostaw swoje imię i nazwisko i adres e -mail, aby natychmiast uzyskać nasze ceny i szczegóły.